Гидравлический пресс для глубокой вытяжки 200 тонн, станок для изготовления рабочего стола

Когда слышишь про гидравлический пресс для глубокой вытяжки 200 тонн, первое, что приходит в голову — это штамповка кузовных деталей. Но у нас на ООО 'Технология автоматизации машин Чжуншань Ванда' такой пресс треть года работает исключительно на столешницах для промышленных столов. И знаете, главная ошибка — пытаться экономить на матрице, будто это второстепенная деталь.

Почему 200 тонн — не всегда про металл

В 2021 году мы запустили линию по производству рабочих столов для фармацевтической лаборатории. Заказчик требовал бесшовные поверхности из нержавеющей стали толщиной 1,2 мм. Казалось бы, стандартная задача. Но при глубине вытяжки в 80 мм на углах пошли морщины. Пришлось переделывать оснастку три раза.

Сейчас используем матрицы с двойным зажимом прижима — это убирает 90% проблем с деформацией. Но на старте проекта думали, что хватит стандартного комплекта. Ошибка стоила двух недель простоя.

Кстати, для композитных столешниц давление можно снижать до 160-170 тонн, но только если точно выверен температурный режим. Мы в ООО 'Машиностроительное производство Чжуншань Бада' отработали это на партии столов для пищеблока — там важнее была стойкость к химии, чем механическая прочность.

Оснастка: где нельзя импровизировать

Пуансоны из инструментальной стали У8 — казалось бы, классика. Но для глубокой вытяжки столешниц с полимерным покрытием пришлось перейти на сталь Х12МФ. Дешевле было бы использовать стандартные решения, но после трех испорченных заготовок поняли — экономия не оправдана.

Самое сложное — это крепления для полок и коммуникаций. Если заранее не предусмотреть выштамповки под крепеж, потом придется сверлить готовую столешницу. А это уже риск трещин по краям отверстий.

У нас был случай, когда заказчик потребовал перенести отверстия под проводку уже после изготовления оснастки. Пришлось фрезеровать новые пазы на матрице — работа на 12 часов, плюс регулировка гидравлики. Теперь всегда делаем эскиз с заказчиком до миллиметра.

Гидравлика: тонкости настройки

Скорость подпора штока — вот что часто недооценивают. Для столешниц из листового пластика оптимально 0,8-1,2 мм/с, для стальных — до 2,5 мм/с. Если превысить, материал начинает 'плыть' неравномерно.

Давление в 200 тонн — это не постоянная величина. Мы выставляем пиковое значение только на финальной стадии вытяжки. Первые 40% хода работаем на 120-140 тоннах — так сохраняется структура материала по краям.

Система охлаждения гидравлики — отдельная история. Летом 2022-го при +35°C в цехе начались сбои в работе клапанов. Пришлось устанавливать дополнительный теплообменник. Теперь температура масла не превышает 45°C даже при непрерывной работе.

Браковка: что не пишут в инструкциях

Микротрещины у кромок — самый коварный дефект. Они проявляются не сразу, а через 2-3 дня после вытяжки. Теперь все столешницы проходят контроль ультразвуком, особенно угловые зоны.

Разная толщина стенок — бич глубокой вытяжки. У нас есть образец-эталон 2018 года, с которым сравниваем каждую десятую заготовку. Отклонение более 0,15 мм — в брак.

Иногда проблема не в прессе, а в материале. Партия нержавейки с повышенным содержанием серы давала раковины при любых настройках. Пришлось менять поставщика — сейчас работаем только с проверенными металлобазой.

Эволюция подхода

Раньше считали, что станок для изготовления рабочего стола — это просто пресс с оснасткой. Сейчас понимаем — это комплекс: от подготовки металла до финишной полировки. В 2023-м полностью пересмотрели технологическую цепочку.

Добавили операцию промежуточного отжига для стальных столешниц сложной формы. Да, это удорожает процесс на 7-8%, но сокращает брак втрое.

Самый удачный проект — столешницы для хирургических столов. Там требования к плоскостности — не более 0,1 мм на метр. Достигли этого только после установки калибровочной плиты в зоне выгрузки.

Кстати, о нашем производстве — с 1990 года научились главному: не бывает универсальных решений. Каждый новый заказ на гидравлический пресс для глубокой вытяжки 200 тонн — это новый технологический вызов. И это нормально.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YSK-1000A Четырехколонный гидравлический пресс для прессования и формовки высококачественных труб для печей

YSK-1000A Четырехколонный гидравлический пресс для прессования и формовки высококачественных труб для печей -

Станок для резки медных радиаторных стоек на основе IGBT YSK-30C

Станок для резки медных радиаторных стоек на основе IGBT YSK-30C -

YSK-1000C (экспортируется в Индонезию)

YSK-1000C (экспортируется в Индонезию) -

Полностью автоматическая производственная линия приводного диска YSM-1200BZ

Полностью автоматическая производственная линия приводного диска YSM-1200BZ -

Y28-400 Четырехколонная растяжная машина двойного действия

Y28-400 Четырехколонная растяжная машина двойного действия -

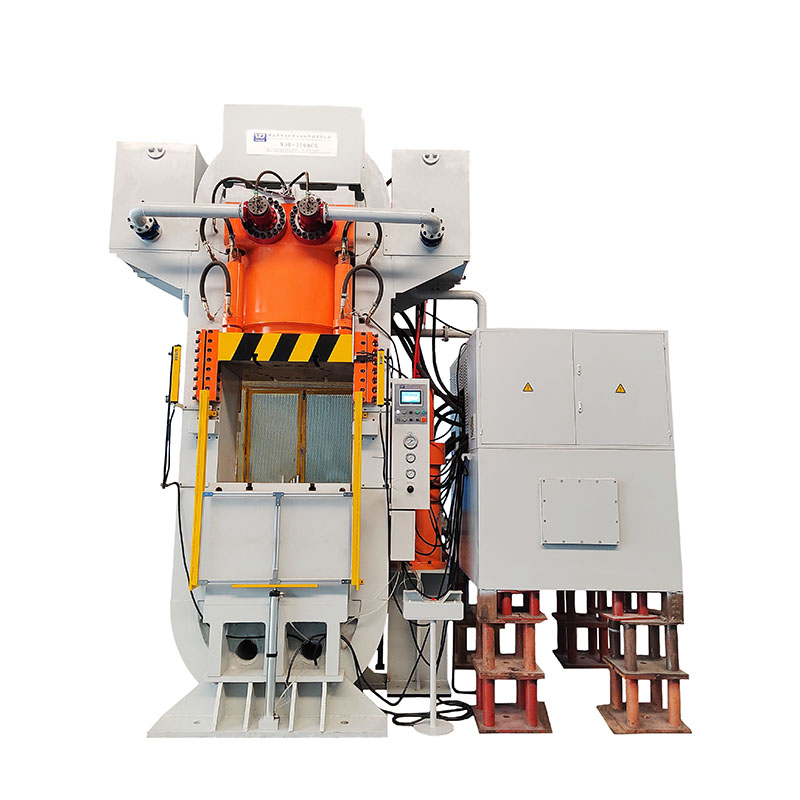

YSM-630CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-630CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

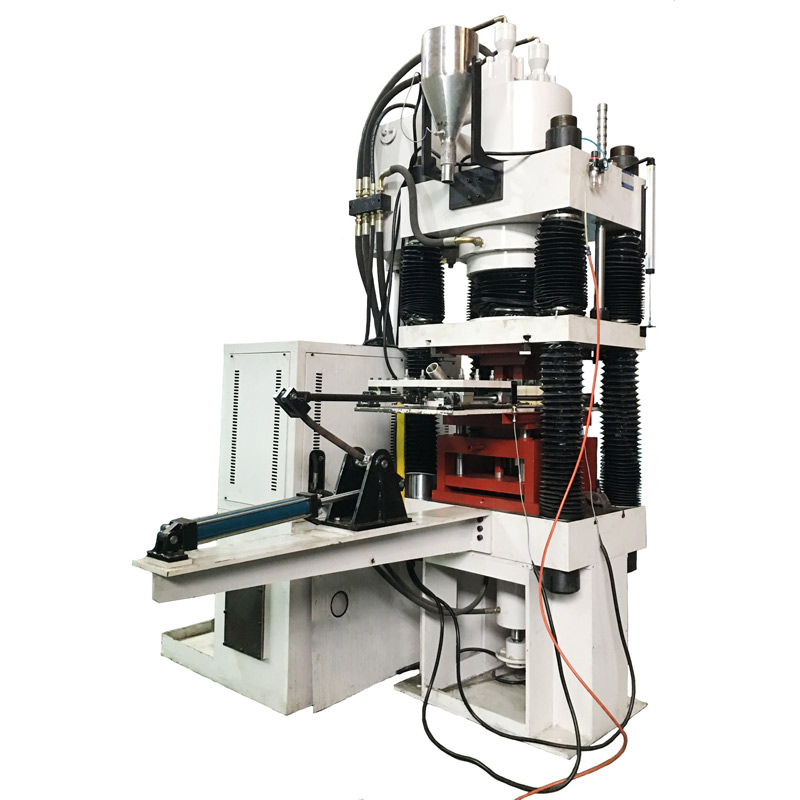

.jpg) YSK-100CL Четырехколонный гидравлический пресс

YSK-100CL Четырехколонный гидравлический пресс -

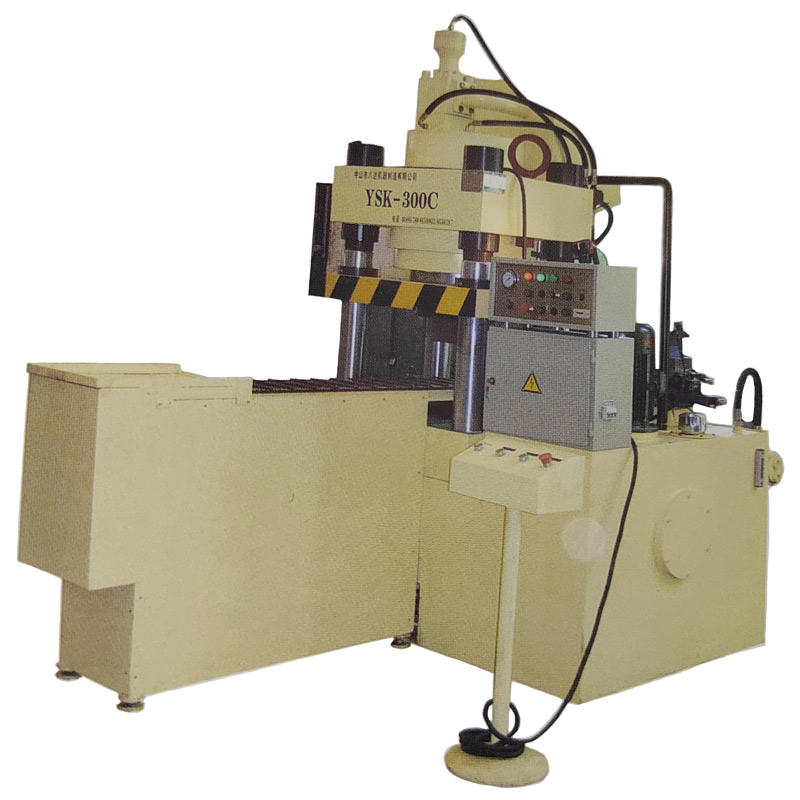

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

YSM-300BS Четырехколонный гидравлический пресс для прецизионного прессования золота и серебра

YSM-300BS Четырехколонный гидравлический пресс для прецизионного прессования золота и серебра -

Y28-600 Четырехколонная растяжная машина двойного действия

Y28-600 Четырехколонная растяжная машина двойного действия -

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS -

Пресс четырехколонный гидравлический YSK-300C

Пресс четырехколонный гидравлический YSK-300C

Связанный поиск

Связанный поиск- Китайские производители прецизионных четырехколонных гидравлических прессов с сервоприводом

- Китайские производители машин для вулканизации резины

- Китайские производители холодных гидравлических прессов

- Дешевые поставщики 2000 тонн гидравлический пресс

- Китайские заводы вулканизационной машины xlb d400 400 4 160t

- Производственная линия стиральных машин

- Гидравлический пресс для горячего и холодного выдавливания деталей автомобилей и мотоциклов

- Завод по производству гидравлических прессов для экструзии металла с четырьмя колоннами весом 500 тонн

- Дешевые заводы холодных гидравлических прессов

- Гидравлические прессы