Гидравлический пресс для ковки металла

Когда слышишь 'гидравлический пресс для ковки', первое, что приходит в голову — мощный удар, искры, равномерное усилие. На практике же часто сталкиваешься с тем, что люди путают гидравлический пресс с механическими молотами, ожидая от него мгновенной деформации за один ход. Это не совсем так — здесь важнее контроль давления и пластичность материала, а не скорость.

Конструктивные особенности, которые не бросаются в глаза

Если взять наш гидравлический пресс серии Y27 — тот, что поставляется для штамповки поковок до 500 тонн — то многие упускают момент с системой охлаждения масла. Летом, при +30°C, без дополнительного радиатора давление начинает 'плыть' уже через два часа непрерывной работы. Приходилось добавлять контур принудительного обдува, хотя в документации об этом ни слова.

Ещё момент — направляющие колонны. Казалось бы, мелочь, но если зазоры выставлены с отклонением даже в 0,5 мм, это даёт перекос матрицы на 3-4% после 2000 циклов. Как-то раз на ковке металла для валов турбин пришлось полностью перебирать станину из-за такого нюанса — клиент жаловался на неравномерную толщину стенки поковки.

Кстати, про уплотнения. Тефлоновые манжеты на штоках лучше держат нагрузку при частых старт-стопах, но требуют замены каждые 10-12 месяцев. Резиновые дешевле, но на горячей оснастке (+200°C и выше) 'дубеют' за полгода. Это та деталь, на которой часто экономят, а потом удивляются течам масла.

Режимы ковки: почему таблицы не всегда работают

В теории для стали 40Х рекомендуемое усилие — 250-300 МПа. Но когда делаешь поковку лопатки с тонкими рёбрами жёсткости, приходится снижать до 180 МПа и увеличивать выдержку до 15 секунд, иначе материал 'запирается' в углах матрицы. Это не прописано в инструкциях к гидравлическому прессу, только опытным путём подбирается.

Однажды на ковке металла для шестерён применили стандартный режим — 3 удара с постепенным увеличением давления. В итоге получили трещину у основания зуба. Оказалось, что для легированной стали 20ХН3А нужен предварительный прогрев заготовки до 850°C с последующей выдержкой 2 минуты под минимальным давлением — только потом увеличивать усилие.

С алюминиевыми сплавами другая история — там важнее скорость подхода ползуна, а не пиковое давление. Если опускать слишком медленно, успевает остыть поверхность. Приходится настраивать цилиндр предварительного хода на максимум, хотя это увеличивает износ уплотнений.

Случай с ООО 'Технология автоматизации машин Чжуншань Ванда'

Когда к нам поступил пресс YQ32-400 с сайта wdjx.ru, сначала скептически отнеслись — китайское оборудование, как-никак. Но после трёх лет эксплуатации выяснилось, что гидростанция у них собрана с запасом по производительности — насос 45 л/мин при номинальных 35. Это даёт запас по скорости при работе с массивными заготовками.

Кстати, в ООО 'Технология автоматизации машин Чжуншань Ванда' правильно сделали акцент на системе ЧПУ — их блок управления позволяет программировать не только усилие, но и скорость подхода/отвода с точностью до 0,1 мм/с. Для поковок сложного профиля это критически важно.

Из недостатков — пришлось дорабатывать систему фильтрации масла. Штатные фильтры забивались после 500 моточасов, ставили дополнительные с тонкостью очистки 10 мкм. Но это, скорее, особенность нашей эксплуатации с абразивной пылью в цехе.

Типичные ошибки при обслуживании

Самое больное место — замена рабочей жидкости. Производители пишут 'гидравлическое масло ISO VG 46', но не уточняют, что при использовании водомасляных эмульсий надо менять его в два раза чаще. Видел случаи, когда заливали обычное индустриальное масло И-20 — через месяц начинались проблемы с клапанами.

Ещё момент — контроль температуры. Если нет встроенного датчика, ставят выносной термометр на обратную магистраль. При перегреве свыше 65°C начинается вспенивание, пресс 'дёргается'. Как временное решение — устанавливали вентиляторы обдува радиатора, но это полумера.

Регулярная протяжка креплений — кажется очевидным, но на практике её забывают делать. Особенно страдают соединения гидрораспределителей — вибрация от работы приводит к ослаблению затяжки, появляются протечки. Раз в месяц обязательно проверяем ключом на 17 все гайки.

Практические нюансы подбора оснастки

Для гидравлического пресса важно соответствие массы оснастки — если штампы слишком лёгкие, возникает вибрация при контакте с заготовкой. Для пресса на 400 тонн оптимальный вес верхней плиты — не менее 150 кг. Приходилось утяжелять чугунными накладками.

Зазоры между направляющими колоннами и втулками — здесь лучше держать 0,08-0,12 мм. Меньше — заклинит при тепловом расширении, больше — будет перекос. На прессе от ООО 'Технология автоматизации машин Чжуншань Ванда' удалось выставить 0,1 мм, что дало стабильность при ковке ответственных деталей.

Из неочевидного — материал рабочих плит. Сталь 45 закалённая выдерживает 2-3 года, но для серийного производства лучше 40Х с азотированием. Правда, это удорожает оснастку на 25-30%, зато межремонтный интервал увеличивается вдвое.

Когда гидравлика лучше механики

Для поковок с глубокими полостями — например, корпусов подшипников — гидравлический пресс даёт более равномерное обжатие по всему объёму. Механический молот быстрее, но создаёт зоны с разной плотностью металла. Проверяли на микрошлифах — разница в структуре до 15%.

Ещё один плюс — возможность контролировать глубину деформации с точностью до 0,5 мм. При ковке ответственных деталей типа роторов это необходимо. Хотя для простых поковок вроде гаек это избыточно.

Из минусов — инерционность. Если нужно делать 200-300 ударов в минуту, лучше молот. Но для сложнопрофильных поковок, где важна точность, гидравлический пресс однозначно выигрывает. Особенно в связке с ЧПУ, как у тех же китайских производителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая машина для резки золота HSP-20SF, полностью автоматическая производственная линия

Автоматическая машина для резки золота HSP-20SF, полностью автоматическая производственная линия -

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

YSM-200BS Четырехколонный гидравлический пресс для прецизионного прессования и формовки золота и серебра

YSM-200BS Четырехколонный гидравлический пресс для прецизионного прессования и формовки золота и серебра -

Y28-400 Четырехколонная растяжная машина двойного действия

Y28-400 Четырехколонная растяжная машина двойного действия -

HSP-100 Гидравлический пробивной пресс

HSP-100 Гидравлический пробивной пресс -

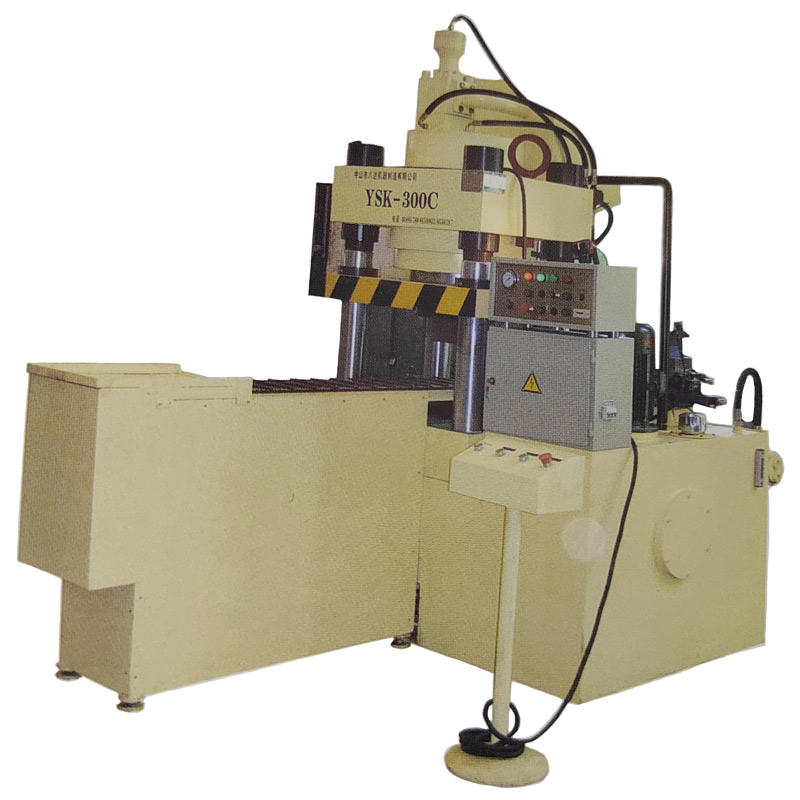

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

Автоматическая производственная линия сборочной машины PT-JC

Автоматическая производственная линия сборочной машины PT-JC -

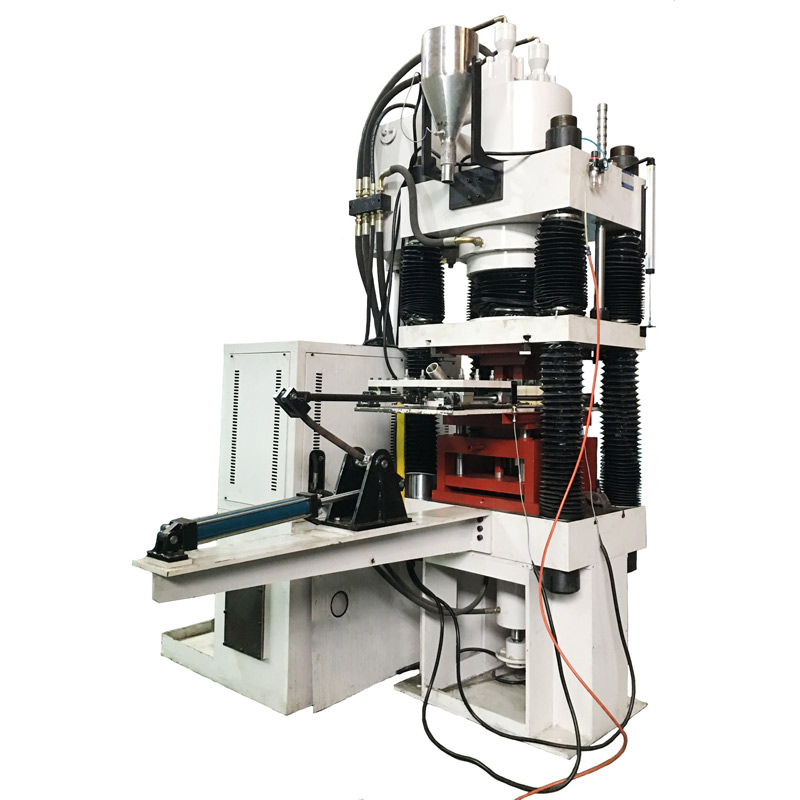

Гидравлический пресс для холодной и горячей экструзии серии YSK-BF

Гидравлический пресс для холодной и горячей экструзии серии YSK-BF -

WDR-8000CS Гидравлический пресс для свободной ковки и намотки проволоки большого диаметра

WDR-8000CS Гидравлический пресс для свободной ковки и намотки проволоки большого диаметра -

Y28-600 Четырехколонная растяжная машина двойного действия

Y28-600 Четырехколонная растяжная машина двойного действия -

WDR-1000CS

WDR-1000CS -

Пресс четырехколонный гидравлический YSK-300C

Пресс четырехколонный гидравлический YSK-300C

Связанный поиск

Связанный поиск- пресс гидравлический 100

- Дешевые четыре колонны гидравлический пресс 630t 1000t 2000's основных покупателей

- Китайские ведущие покупатели четырехколонный гидравлический пресс 630t 1000t 2000

- Китай ведущих покупателей вольфрамового порошка экструзии формования гидравлические прессы

- Китайские поставщики гидравлических прессов 80 тонн

- Поставщики четырехколонного холодного пресса

- Китайские заводы по производству прецизионных гидравлических прессов с ЧПУ

- Завод четырехколонного холодного пресса

- Дешевые основные покупатели крупнейших гидравлических прессов в мире

- Китайские поставщики прямых машин для растяжки