Гидравлический пресс для формовки и вытяжки вытяжек

Если честно, когда слышишь про гидравлический пресс для формовки и вытяжек, первое, что приходит в голову — это штамповка одинаковых панелей конвейерным методом. Но на практике всё сложнее: например, для глубокой вытяжки кухонных вытяжек с рельефным узором приходится учитывать пластичность конкретной марки нержавейки, иначе в углах появляются микротрещины. У нас на производстве в ООО 'Технология автоматизации машин Чжуншань Ванда' была партия, где 15% заготовок пошли в брак из-за неверного расчёта скорости рабочего хода — пришлось перенастраивать клапанную группу вручную.

Конструкционные нюансы, которые не найти в инструкциях

Современные гидравлические прессы для вытяжки часто комплектуются системой ЧПУ, но это не панацея. Например, при формовании асимметричных корпусов вытяжек датчики давления иногда 'не видят' перекос заготовки, и тогда вместо равномерной вытяжки получается 'пропеллер'. Мы на сайте wdjx.ru как-то выкладывали кейс, где пришлось дополнять штатную систему внешними тензодатчиками — без этого стабильный результат давали только прессы с верхним приводом и двойной синхронизацией плит.

Особенно критичен вопрос теплоотвода. При серийной вытяжке нержавеющих панелей за 8-часовую смену матрица может раскалиться до 150°C, и если система охлаждения спроектирована без запаса — начинается 'плывущая' деформация кромок. На нашем производстве в Чжуншань Вагда после трёх случаев такого брата перешли на медные теплообменники с принудительной циркуляцией, хотя изначально это казалось избыточным для гидравлического пресса средней мощности.

Кстати, про матрицы — их ресурс сильно зависит от способа фиксации. Раньше мы использовали стандартные клиновые зажимы, пока не столкнулись с люфтом в 0.3 мм после 500 циклов. Сейчас перешли на гидрозажимы с датчиком предварительного натяга, что особенно важно для прессов с возможностью формовки и вытяжки сложных профилей.

Технологические провалы, которые учат лучше учебников

В 2019 году мы пробовали адаптировать китайский пресс серии YT-360 для вытяжки вытяжек с перфорацией — казалось, ничего сложного. Но при одновременной формовке и пробивки отверстий возникали вибрации, которые разрушали направляющие столы. Пришлось разрабатывать демпфирующие прокладки из композитного материала, хотя изначально заказчик требовал универсальное решение 'как у всех'.

Ещё один болезненный момент — калибровка усилия для тонкостенных вытяжек (0.6-0.8 мм). Давление в 120 бар, которое обычно рекомендуют для нержавейки, здесь даёт гофру по краям. После серии тестов мы вывели эмпирическую формулу с поправкой на коэффициент упрочнения материала — теперь для каждой партии металла делаем пробную вытяжку с шагом 5 бар.

Особенно обидно, когда проблемы возникают из-за мелочей. Как-то раз целая партия вытяжек пошла с волнистой поверхностью — два дня искали причину, а оказалось, что техник заменил масло без учёта вязкостно-температурных характеристик. При 25°C оно создавало неравномерное давление в цилиндрах. Теперь в ООО 'Машиностроительное производство Чжуншань Бада' для каждого гидравлического пресса ведётся журнал рабочих жидкостей с жёсткими допусками.

Неочевидные связи: как автоматизация меняет подход к формовке

С внедрением роботов-загрузчиков многие решили, что оператор гидравлического пресса теперь нужен только для нажатия кнопок. Но на деле именно автоматика выявила скрытые проблемы — например, при захвате глянцевых панелей вакуумные присоски оставляли микроцарапины. Пришлось разрабатывать мягкие контактные поверхности с датчиком смещения, хотя изначально этот нюанс не учитывался в техзадании.

Система ЧПУ — отдельная история. Стандартное программное обеспечение часто не учитывает 'пружинение' металла после снятия нагрузки. Для вытяжек сложной геометрии мы пишем кастомные алгоритмы с обратной связью от лазерного сканера, иначе получается расхождение в 1-2 мм между матрицей и готовым изделием. Кстати, именно этот опыт лег в основу нашей последней разработки — пресса с адаптивной коррекцией параметров в реальном времени.

Интересно, что самая надежная автоматика часто оказывается самой простой. Например, для контроля глубины вытяжки мы перепробовали ультразвуковые датчики и оптические системы, но в итоге вернулись к механическим ограничителям с прецизионной регулировкой. Они не боятся масляных паров и металлической пыли, что критично в цехах полного цикла.

Материаловедческие ловушки при работе с нержавеющей сталью

Марка AISI 304 — классика для кухонных вытяжек, но её поведение при формовке и вытяжке сильно зависит от поставщика. Как-то мы получили партию с повышенным содержанием серы — при вытяжке на 40% глубины пошли трещины. Теперь каждый рулон тестируем на микротвердость перед запуском в производство, хотя раньше ограничивались сертификатами.

Толщина металла — ещё один подводный камень. Даже при соблюдении допусков в ±0.05 мм разница в усилиях вытяжки может достигать 8%. Для прецизионных моделей мы настроили систему автоматической компенсации через датчики толщины на разматывателе, но для стандартных вытяжек иногда проще закупать металл у одного проверенного поставщика.

Особенно коварны комбинированные материалы — например, нержавейка с полимерным покрытием. При глубокой вытяжке покрытие отслаивается в зонах максимальной деформации. После нескольких неудачных экспериментов мы разработали технологию предварительного подогрева заготовки до 80°C — это увеличивает пластичность покрытия без ущерба для адгезии.

Экономика процесса: что не учитывают в технических расчётах

При выборе гидравлического пресса для вытяжки многие смотрят на цену оборудования, но забывают про стоимость оснастки. Например, быстросъёмные матрицы для разных моделей вытяжок обходятся в 30-50% от стоимости самого пресса. Мы в Чжуншань Ванда перешли на модульную систему — базовые элементы универсальные, а сменные вставки фрезеруем под конкретный заказ.

Энергопотребление — ещё один скрытый резерв. Гидравлика с постоянным рабочим давлением 'съедает' на 25% больше энергии, чем системы с адаптивным насосом. После установки частотных преобразователей на наши прессы экономия составила до 18000 кВт/ч в месяц — это позволило окупить модернизацию за полтора года.

Самое неочевидное — стоимость простоя. Когда из-за поломки главного цилиндра простаивает линия на 5 прессов, убытки исчисляются тысячами долларов в час. Поэтому мы теперь закладываем в договоры обслуживания 4-часовой выезд техников и держим на складе дублирующие узлы для критических элементов. Это дорого, но дешевле, чем останавливать производство.

Перспективы: куда движется технология формовки вытяжек

Сейчас многие переходят на гибридные решения — гидравлический пресс с сервоприводом. Это даёт точность электрики и мощность гидравлики, но появляются новые проблемы: например, сложная диагностика при совместной работе систем. Мы тестировали такую установку полгода, пока не настроили алгоритмы взаимной компенсации погрешностей.

Интересное направление — интеллектуальные системы прогнозирования износа. Через анализ вибраций и температуры масла наш новый пресс предупреждает о необходимости замены уплотнений за 50 рабочих часов. Казалось бы, мелочь, но это предотвращает внезапные простои.

Думаю, следующий шаг — прессы с ИИ, которые будут адаптировать параметры вытяжки под каждую партию металла 'на лету'. Мы уже экспериментируем с нейросетями для прогнозирования дефектов, но пока система ошибается в 7% случаев — слишком много для серийного производства. Возможно, через пару лет...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

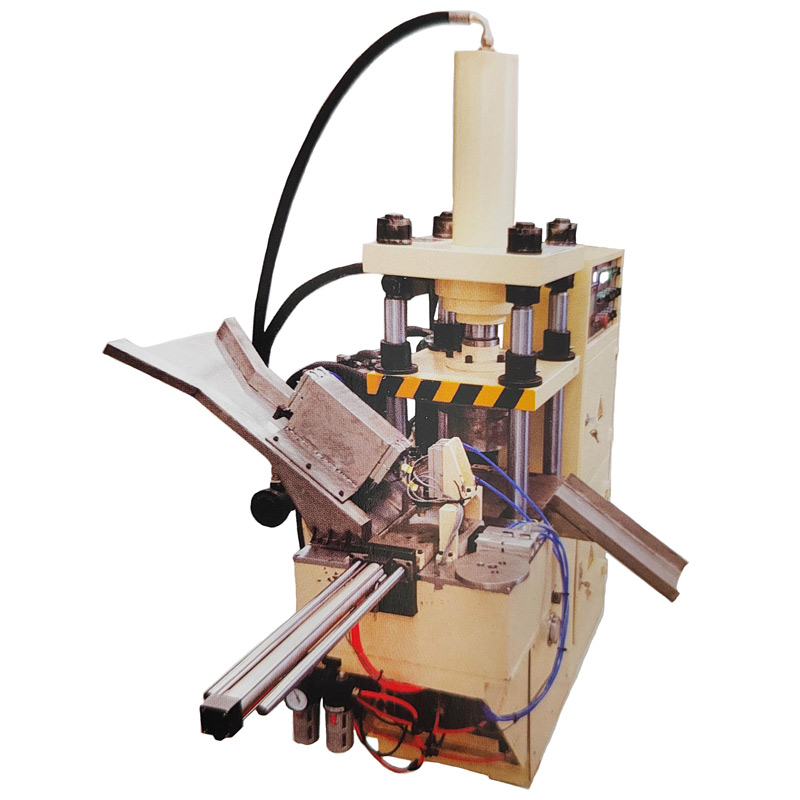

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия -

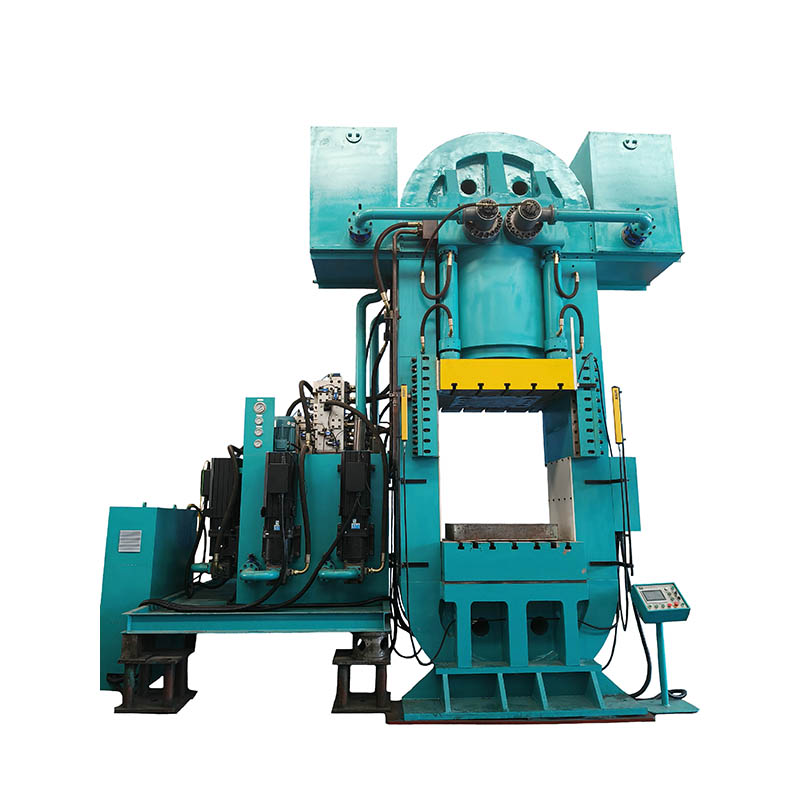

WDR-5000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления

WDR-5000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления -

Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки WDR-5000CS

Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки WDR-5000CS -

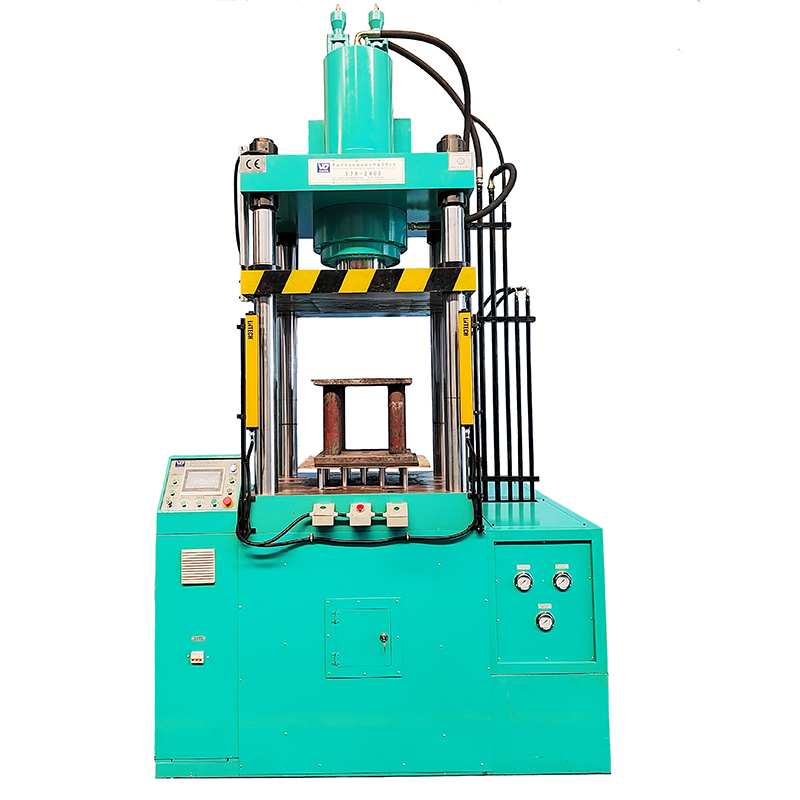

YSK-920BII

YSK-920BII -

YSK-3000C

YSK-3000C -

YF-100CL Гидравлический пресс для формования порошка

YF-100CL Гидравлический пресс для формования порошка -

Y28-400 Четырехколонная растяжная машина двойного действия

Y28-400 Четырехколонная растяжная машина двойного действия -

YSM-500BS

YSM-500BS -

Y28-350 Четырехколонная растяжная машина двойного действия

Y28-350 Четырехколонная растяжная машина двойного действия -

YSM-1140CS Прецизионный гидравлический пресс с ЧПУ

YSM-1140CS Прецизионный гидравлический пресс с ЧПУ -

Y28-200S Четырехколонная сервоприводная растяжная машина двойного действия

Y28-200S Четырехколонная сервоприводная растяжная машина двойного действия -

Четырехколонная сервоприводная растяжная машина двойного действия Y28-350S

Четырехколонная сервоприводная растяжная машина двойного действия Y28-350S

Связанный поиск

Связанный поиск- Дешевые поставщики горячих изостатических прессов

- Ведущие китайские покупатели гидравлических прессов 300 тонн

- Большие гидравлические прессы

- Горячая продажа 100-200-300-400-тонный четырехколонный гидравлический пресс для формовки порошка

- Китайские поставщики часов для гидравлического пресса

- Гидравлический пресс для формовки пуленепробиваемых шлемов

- Дешевые заводы гидравлических штамповочных машин

- Производственная линия стиральных машин

- Пресс-форма для растягивающей машины двойного действия

- Поставщики подержанных гидравлических прессов в Китае