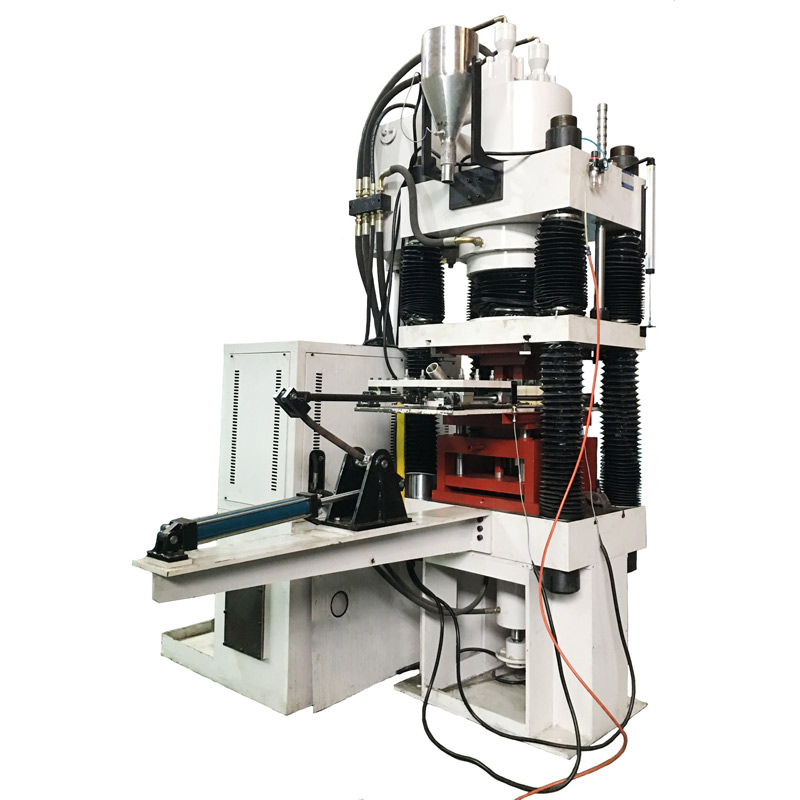

Гидравлический пресс для формовки труб электронагревателей

Если честно, до сих пор встречаю мастеров, которые уверены, что гнуть трубы для ТЭНов можно хоть на коленке — мол, главное, чтобы металл не треснул. Но когда речь заходит о серийном производстве или сложных профилях, тут уже никакие ручные гибочные станки не спасают. Сам лет пять назад пытался адаптировать старый советский пресс под формовку нержавеющих труб — вроде бы и усилие подобрал, и матрицы новые выточил, а на выходе получалась то 'гусиная шея', то неравномерная толщина стенки в месте изгиба. Как раз тогда и столкнулся с продукцией ООО 'Технология автоматизации машин Чжуншань Ванда' — их инженеры как раз специализируются на прессах для точной формовки.

Почему гидравлика, а не механика?

Сначала думал, что разница лишь в цене и ремонтопригодности. Но когда на гидравлический пресс для формовки перешел — понял, что дело в контроле деформации. Особенно с тонкостенными трубками от 0.8 мм, где любое резкое движение механического привода оставляет следы. Гидравлика же позволяет выставить скорость работы поршня буквально по миллиметрам в секунду — именно это и нужно для сохранения структуры металла.

Кстати, о нюансах: многие забывают, что у труб для электронагревателей есть сварной шов. Если его позиционировать неправильно относительно матрицы — в месте изгиба обязательно появится микротрещина. Пришлось настраивать систему фиксации заготовки с поворотным механизмом, благо в прессах от wdjx.ru такая опция штатно предусмотрена.

Еще один момент — термообработка. Гнем мы обычно холодные заготовки, но для некоторых сплавов приходится греть до 150-200°C. И вот здесь обычная гидравлика начинает 'капризничать' — уплотнители теряют эластичность. Вандовские прессы используют термостойкие комплектующие, проверял лично на модели PNS-80T.

Ошибки при выборе оборудования

Самое большое заблуждение — гнаться за тоннажем. Видел как на 100-тонном монстре пытались гнуть трубки 12мм — заготовки просто сплющивало. Оказалось, важно соотношение усилия и радиуса гибки. Для большинства ТЭНов хватает 20-40 тонн, но с обязательной калибровкой по усилию.

Еще смотрю на конструкцию станины — если производитель экономит на поперечных балках, при работе на полную мощность появляется вибрация. Как-то раз такая вибрация привела к смещению нижней плиты на 1.5 мм — вся партия труб пошла в брак. Сейчас беру только прессы с двойной рамой, как у Бадовских моделей серии HD.

Кстати, о ООО 'Машиностроительное производство Чжуншань Бада' — они как раз делают упор на жесткость конструкции. Их прессы 1990-х годов до сих пор работают на некоторых заводах, ремонтируются кустарным способом, но базовые параметры держат.

Особенности работы с нержавейкой

Марка стали — отдельная головная боль. Для AISI 304 и AISI 316 нужны разные подходы к скорости деформации. Первая более пластичная, вторая склонна к наклепу. Приходится экспериментально подбирать параметры для каждой новой парсии труб.

Заметил интересную особенность — если использовать полиуретановые вставки в матрицах, на поверхности нержавейки не остается следов. Но срок службы таких вставок не превышает 3000 циклов. Для массового производства выгоднее стальные матрицы с хромированием — как раз такие предлагают на https://www.wdjx.ru в комплектах оснастки.

Важный момент — чистота поверхности контактных элементов. Даже микроскопические частицы металла с предыдущей операции оставляют на нержавейке царапины. Приходится после каждого цикла протирать матрицы спиртовой салфеткой — звучит мелочно, но без этого брак вырастает на 3-4%.

Проблемы контроля качества

Самый коварный дефект — изменение сечения трубы в зоне изгиба. Визуально не заметишь, но когда вставляешь нихромовую спираль — получается разная плотность навивки. Теперь используем лазерный сканер после каждой операции, но начиналось все с простейшего калибра-вкладыша.

Еще одна головная боль — пружинение. После снятия нагрузки металл 'отходит' на 2-7 градусов в зависимости от диаметра. Пришлось создать таблицу поправок для каждого типоразмера. Интересно, что в прессах с ЧПУ от Ванды этот параметр можно прописывать в программе — экономит минут 15 на переналадку.

Кстати, о программном обеспечении — их система позволяет сохранять параметры для каждого типа ТЭНа. Особенно удобно при мелкосерийном производстве — не нужно каждый раз заново подбирать усилие и скорость.

Эволюция оснастки

За 10 лет сменил три поколения матриц. Начинали с простых стальных, перешли на композитные с тефлоновым покрытием, сейчас тестируем керамические вставки. Последние пока дороговаты, но для медицинских ТЭНов — идеальный вариант по чистоте поверхности.

Особенно сложно делать оснастку для биметаллических труб — здесь и тепловое расширение разное, и пластичность. Как-то заказали матрицы у сторонней фирмы — вроде бы все по чертежам, а при работе медь начинала 'течь' быстрее стали. Пришлось переделывать с учетом разницы в коэффициентах удлинения.

Сейчас все оснастку заказываем непосредственно у производителя прессов — у ООО 'Технология автоматизации машин Чжуншань Ванда' есть конструкторский отдел, который учитывает специфику именно наших задач. Кстати, их сайт wdjx.ru удобен тем, что там можно отправить техзадание прямо в форме онлайн-чата — не нужно неделями согласовывать коммерческие предложения.

Перспективы развития технологии

Сейчас присматриваюсь к системам с обратной связью по давлению — когда пресс автоматически корректирует усилие в процессе гибки. Пока такие есть только у европейских производителей, но китайские коллеги из Ванды обещают подобную опцию в новых моделях.

Еще интересное направление — гибка с подогревом током высокой частоты. Пробовали на экспериментальной установке — для толстостенных труб просто сказка, но оборудование занимает полцеха и потребляет как маленький завод.

Думаю, будущее за комбинированными установками, где гидравлический пресс для формовки труб совмещен с операцией отжига. Это позволит исключить промежуточный пересклад и улучшить качество. Кстати, на последней выставке в Шанхае видели прототип подобной линии именно у Бада — пока сыровато, но концепция перспективная.

Выводы для практиков

Главный урок — не существует универсального решения. Даже самый дорогой пресс нужно донастраивать под конкретное производство. Начинайте с аренды оборудования или тестовой партии оснастки — так вы избежите многих ошибок.

Не экономьте на мелочах — те же смазочные материалы или крепежные элементы могут свести на нет все преимущества дорогой машины. Проверено на собственном опыте, когда из-за дешевого гидравлического масла начались проблемы с клапанами.

И последнее — поддерживайте отношения с производителем. Те же ребята из Ванды всегда готовы проконсультировать по техвопросам, даже если оборудление куплено пять лет назад. В нашем деле такие контакты дороже любой рекламы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YSK-500A Пресс гидравлический четырехколонный

YSK-500A Пресс гидравлический четырехколонный -

Линия по производству ремесленного тиснения и печати

Линия по производству ремесленного тиснения и печати -

Большой сверхвысокоточный сервоприводной гидравлический пресс с ЧПУ для намотки стальной проволоки WDR-3000CS

Большой сверхвысокоточный сервоприводной гидравлический пресс с ЧПУ для намотки стальной проволоки WDR-3000CS -

YSM-1000A Прецизионный гидравлический пресс с ЧПУ

YSM-1000A Прецизионный гидравлический пресс с ЧПУ -

YSM-160CS

YSM-160CS -

YSM-300BS Четырехколонный гидравлический пресс для прецизионного прессования золота и серебра

YSM-300BS Четырехколонный гидравлический пресс для прецизионного прессования золота и серебра -

Полностью автоматическая производственная линия приводного диска YSM-1200BZ

Полностью автоматическая производственная линия приводного диска YSM-1200BZ -

YSK-40 Четырехколонный гидравлический пресс

YSK-40 Четырехколонный гидравлический пресс -

YSK-1500C

YSK-1500C -

Гидравлический пресс сверхвысокого давления для намотки стальной проволоки 5000 тонн — прецизионная холодная штамповка радиаторов на основе IGBT с медной основой

Гидравлический пресс сверхвысокого давления для намотки стальной проволоки 5000 тонн — прецизионная холодная штамповка радиаторов на основе IGBT с медной основой -

Гидравлический пробивной пресс HSP-63

Гидравлический пробивной пресс HSP-63 -

YSM-1000BS прецизионный гидравлический пресс с сервоприводом и ЧПУ

YSM-1000BS прецизионный гидравлический пресс с сервоприводом и ЧПУ

Связанный поиск

Связанный поиск- Гидравлический пресс для порошка с четырьмя колоннами 200 тонн

- Поставщики вулканизационных машин в Китае

- Поставщики машин для горячей штамповки в Китае

- Китайские поставщики сервоприводных гидравлических прессов

- Гидравлические штамповочные прессы для глубокой вытяжки металла

- Китайские поставщики гидравлических прессов для растяжки пластиковых листов

- Китайские поставщики машин для формирования растягивающихся поддонов

- Поставщики гидравлических прессов для холодной штамповки автомобильных шестерён

- Ведущие китайские покупатели 500 тонн грузоподъемности четырехколонных гидравлических прессов с ЧПУ с сервоприводом

- 5000 тонн сверхвысокого давления гидравлические прессы производители в Китае