Гидравлический пресс для формовки шлемов из полиэтилена

Ну что, раз уж заговорили про прессы… Раньше я думал, что это что-то очень тяжелое и старое, как в мастерских. А тут оказалось – целый мир! Особенно, когда речь заходит про формовку. Представляете, из полиэтилена шлемы – это же современно, легко, практично. И все это – благодаря прессам. Случайно наткнулся на статью про гидравлический пресс для этой цели… интересно же, да?

Современные тенденции в гидравлическом прессовании полиэтилена

Короче, сейчас все движется к автоматизации. Раньше, наверное, люди вручную как-то занимались, но сейчас – какие-то сложные системы, программирование… ОООТехнология автоматизации машин Чжуншань Ванда, например, специализируется именно на этом. Они производят разные типы гидравлических прессов, и, судя по их сайту (https://www.wdjx.ru), они неплохи в этом деле. Компания основана давно, в 1990-м, и в 2016-м, так что опыта у них – знатный. Они говорят, что делают прессы для разных целей, включая и формовку полиэтилена.

Главное, что сейчас все стремятся к эффективности. Пресс должен быть не только мощным, но и точным, чтобы шлем получился ровный, без дефектов. И чтобы производительность была высокой, ну, знаете, чтобы успевать всем. Это особенно важно, если шлемы производятся в больших количествах, например, для спортивных команд или спасателей. Так что, автоматизация – это не просто тренд, а необходимость.

А еще сейчас много внимания уделяется материалам. Полиэтилен – это хорошо, но нужно подобрать правильный сорт, чтобы пресс мог с ним легко работать. И чтобы шлем был прочным, конечно. Ведь безопасность – это самое главное, да?

Технологические особенности прессов для формовки шлемов

Технологии тут как раз и интересные. Сейчас используют разные типы гидравлических систем, разные формы пресс-форм. Главное, чтобы пресс мог равномерно распределять давление по всей поверхности шлема. И чтобы он был надежным, не ломался в самый неподходящий момент.

Я читал, что сейчас часто используют прессы с регулируемым давлением и скоростью. Это позволяет адаптировать процесс формовки под разные типы шлемов и разные сорта полиэтилена. И это, наверное, очень важно, потому что не все полиэтилен одинаков. И шлемы бывают разные – для мотоциклистов, для строителей, для дайверов…

Еще я видел видео, где прессы используют для формовки шлемов с разными вставками, например, с защитой для ушей или с сеткой для вентиляции. То есть, это не просто про формовку, а про создание готового продукта, отвечающего всем требованиям.

Применение в различных отраслях

Помимо очевидного применения в производстве шлемов, такие прессы могут использоваться и в других отраслях. Например, для формовки деталей для автомобилей, для производства медицинских изделий, для изготовления игрушек… В общем, где нужно получить детали из полимерных материалов под давлением – там пригодится такой пресс.

ОООТехнология автоматизации машин Чжуншань Ванда, судя по всему, делает прессы для разных целей, а не только для шлемов. На их сайте можно найти информацию о прессах для формовки деталей интерьера автомобилей, для производства корпусов электроники и так далее. То есть, это универсальное решение.

Мне кажется, с ростом популярности полимерных материалов, спрос на такие прессы будет только расти. Ведь полиэтилен – это дешево, легко, экологично… И его можно использовать для создания самых разных вещей.

Преимущества использования гидравлического пресса

Ну тут все понятно. Главное преимущество – возможность получать детали с высокой точностью и повторяемостью. Пресс позволяет контролировать давление, температуру и скорость формовки, что позволяет получать детали одинакового качества.

Еще одно преимущество – это возможность автоматизации процесса. Это позволяет снизить трудозатраты и повысить производительность. Ну, знаете, меньше людей – больше продукции.

И, конечно, важно, что прессы довольно надежные и долговечные. Если правильно за ними ухаживать, они могут служить много лет. Хотя, конечно, регулярное обслуживание необходимо.

Экологическая безопасность и устойчивое развитие

Этот вопрос сейчас очень актуальный. Все стремятся к тому, чтобы производство было более экологичным и устойчивым. И в этом плане гидравлические прессы могут сыграть свою роль.

Во-первых, они позволяют использовать меньше материала. Потому что полиэтилен можно формовать очень точно, без отходов. Во-вторых, они позволяют снизить энергопотребление. Хотя, конечно, это зависит от конкретной модели пресса и от того, как он используется.

ОООТехнология автоматизации машин Чжуншань Ванда, насколько я понимаю, стремится к тому, чтобы их прессы были максимально экологичными. На их сайте нет информации о конкретных экологических стандартах, но я думаю, что они следят за тенденциями и стараются использовать более экологичные материалы и технологии.

Влияние на переработку полиэтилена

Формовка шлемов из полиэтилена – это, конечно, хорошо, но еще лучше, если этот полиэтилен будет перерабатываться. То есть, превращаться в новые шлемы или в другие изделия.

И гидравлические прессы могут использоваться для переработки полиэтилена. Из старых шлемов или из других полимерных отходов можно делать новые детали, и это уменьшает количество мусора и снижает потребность в новом сырье.

Это замкнутый цикл. Производство, использование, переработка… И это, на мой взгляд, лучший способ обеспечить устойчивое развитие.

Обслуживание и эксплуатация гидравлического пресса

Ну, это как с любой техникой – нужно регулярно обслуживать. Чистить, смазывать, проверять давление, заменять изношенные детали… Иначе пресс может сломаться в самый неподходящий момент.

ОООТехнология автоматизации машин Чжуншань Ванда, наверное, предоставляет услуги по обслуживанию своих прессов. Это важно, чтобы пресс работал долго и надежно.

И, конечно, нужно соблюдать правила техники безопасности. Гидравлические прессы – это мощная техника, с которой нужно обращаться осторожно. Иначе можно получить травму.

Рекомендации по продлению срока службы гидравлического пресса

Вот несколько простых советов: регулярно смазывайте все движущиеся части, не допускайте перегрева, вовремя заменяйте изношенные детали, и не перегружайте пресс.

А еще, следуйте инструкциям производителя. В инструкции обычно указывается, как правильно эксплуатировать и обслуживать пресс. И это очень важно.

И, конечно, не экономьте на техническом обслуживании. Лучше заплатить немного денег сейчас, чем потом отремонтировать пресс или купить новый.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Y28-350 Четырехколонная растяжная машина двойного действия

Y28-350 Четырехколонная растяжная машина двойного действия -

Y28-400 Четырехколонная растяжная машина двойного действия

Y28-400 Четырехколонная растяжная машина двойного действия -

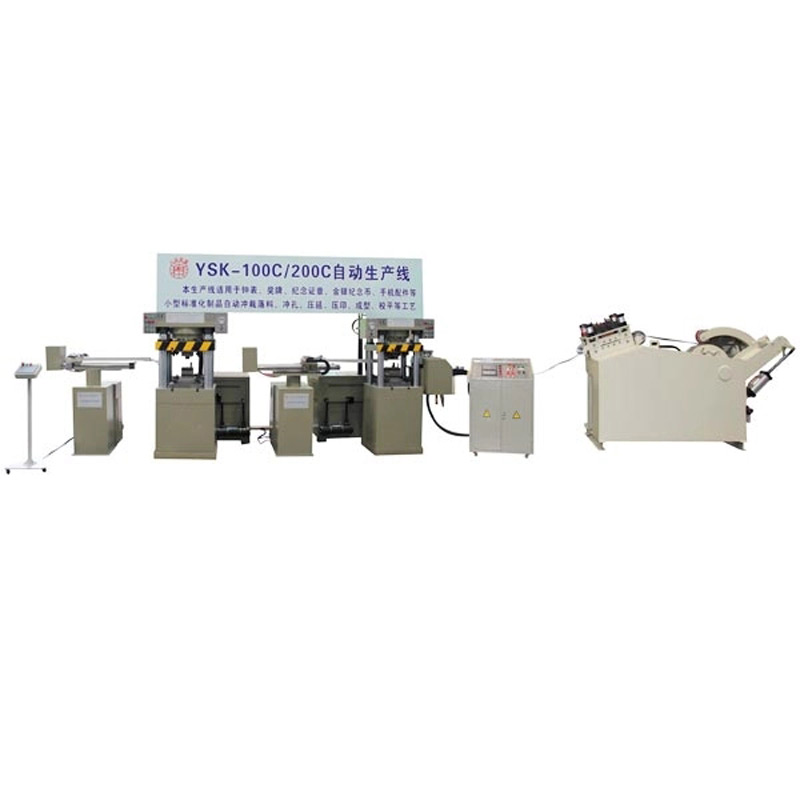

Автоматическая производственная линия сборочной машины PT-JC

Автоматическая производственная линия сборочной машины PT-JC -

YSK-1000C (холодная ковка светодиодного радиатора)

YSK-1000C (холодная ковка светодиодного радиатора) -

YSM-500BS

YSM-500BS -

Y28-150S

Y28-150S -

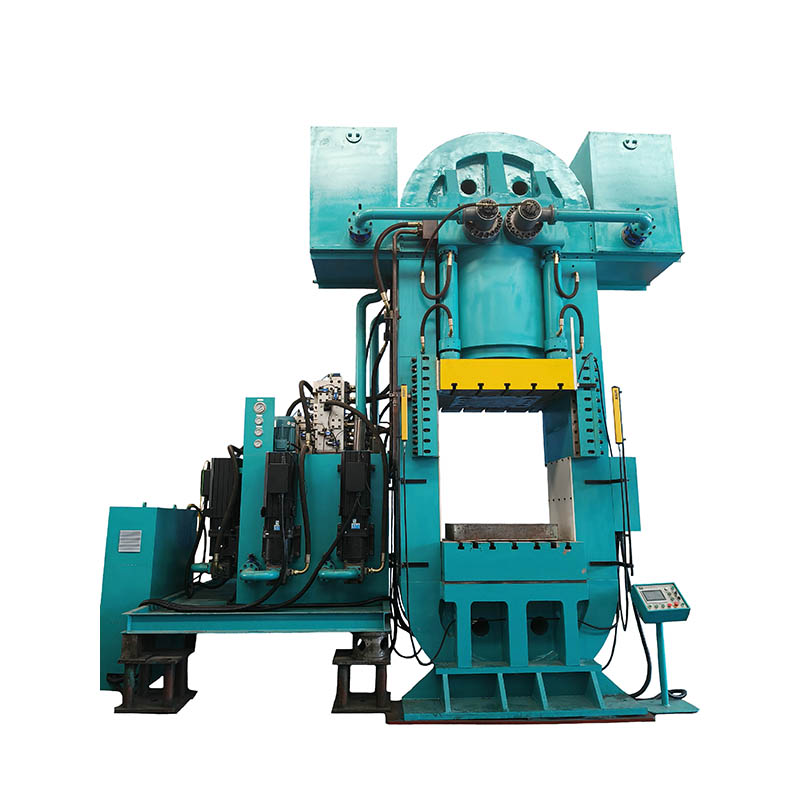

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца -

Y28-800S

Y28-800S -

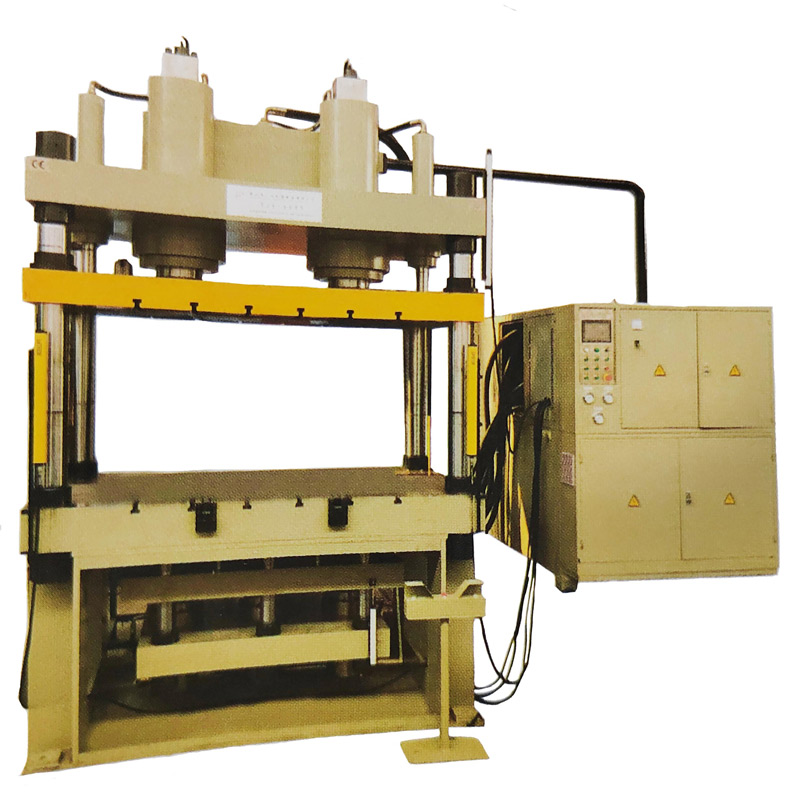

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

Y28-350 Четырехколонная растяжная машина двойного действия

Y28-350 Четырехколонная растяжная машина двойного действия -

Y28-350S Четырехколонная растяжная машина двойного действия

Y28-350S Четырехколонная растяжная машина двойного действия -

Y28-800 Четырехколонная растяжная машина двойного действия

Y28-800 Четырехколонная растяжная машина двойного действия

Связанный поиск

Связанный поиск- Внутренняя оболочка стиральной машины формирующая гидравлический пресс

- Китайские поставщики 300 тонн четырехколонных гидравлических порошковых прессов

- Гидравлический пресс для формовки алюминиевых горшков 350 тонн

- Тиснильный пресс

- Дешевые гидравлические штамповочные машины основных покупателей

- 60 тонн четыре колонны гидравлические прессы заводы в Китае

- Китайские производители четырехколонных гидравлических прессов с ЧПУ с сервоприводом грузоподъемностью 500 тонн

- Китайские производители четырехколонных порошковых гидравлических прессов

- Китайские поставщики гидравлических вулканизационных прессов

- Китайские заводы по производству гидравлического вулканизационного пресса 250 600 2e

-1-scaled.jpg)