Гидравлический пресс для штамповки радиаторов рефлекторов

Если вы думаете, что все гидравлические прессы для радиаторов — это просто станина с цилиндром, то на практике столкнётесь с тем, что тонкость настройки давления и равномерность хода плит решают всё. Многие недооценивают, как вибрации при штамповке алюминиевых пластин влияют на геометрию рёбер, а потом удивляются, почему готовый рефлектор не стыкуется с корпусом.

Почему именно гидравлика, а не механика

С механическими прессами работал лет десять назад — там скорость высокая, но для радиаторов рефлекторов, где требуется плавное дожатие в конце хода, механика не подходит. Особенно когда штампуешь тонкостенные рёбра с каналами для теплоносителя: резкий удар — и получаешь микротрещины по граням. Гидравлика же позволяет выставить выдержку под давлением, пусть и теряешь в цикловой производительности.

На нашем гидравлическом прессе для штамповки радиаторов серии HPR-200T, который собирали для завода в Щёлково, как раз реализована система плавного подпора. Суть в том, что когда пуансон входит в зону формирования сот, давление не скачет, а нарастает по кривой — это снижает напряжение материала. Кстати, эту схему мы позаимствовали у японских линий, но переработали под наши алюминиевые сплавы.

Ошибка многих — гнаться за максимальным давлением. Для алюминия АД31 достаточно 150–200 тонн, но если пресс нестабилен в нижнем диапазоне, то при штамповке широких панелей по краям будет недожато, а в центре — пережато. Приходится добавлять прокладки или править оснастку, а это уже ручная работа, которую хотелось бы исключить.

Особенности оснастки и почему она ?живёт? недолго

Штампы для радиаторов рефлекторов — это отдельная головная боль. Раньше делали из сталей Х12МФ, но для серийного производства оказалось, что стойкости хватает на 30–40 тысяч циклов, а потом кромки начинают залипать. Перешли на порошковые стали, но тут важно соблюдать температурный режим закалки — иначе внутренние напряжения ведут к короблению.

Один раз поставили штампы с полированными рабочими поверхностями, думали, улучшим качество поверхности рёбер. Оказалось, что при штамповке алюминий начинает ?прихватывать? к полировке, и отрыв становится проблемой. Вернулись к шлифовке с легкой матовостью — и брак упал.

Сейчас в гидравлический пресс для штамповки радиаторов часто закладывают систему подачи разделительной смазки прямо в зону штампа. Но если переборщить с расходом, то жидкость попадает в зоны пайки — и потом радиатор течёт. Приходится балансировать между качеством штамповки и последующей сборкой.

Как автоматизация меняет процесс штамповки

Когда ООО 'Технология автоматизации машин Чжуншань Ванда' начало поставлять прессы с ЧПУ, многие скептически говорили, что для радиаторов это избыточно. Но на практике возможность запоминать параметры для разных типов заготовок оказалась ключевой. Особенно когда переходишь с медных радиаторов на алюминиевые — там и усилия, и скорости разные.

На сайте wdjx.ru можно увидеть, как в моделях серии HPR встроена система адаптивного контроля толщины заготовки. Датчики считывают отклонения по ходу ползуна — и если лист неравномерный, пресс подстраивает усилие по секциям. Раньше такую функцию видел только у европейских производителей, но здесь реализовано без излишней сложности.

Помню, на одном из заводов в Подмосковье пытались штамповать радиаторы для рефлекторов на универсальном прессе — и постоянно были проблемы с соосностью отверстий под крепёж. Перешли на специализированный гидравлический пресс для штамповки радиаторов от ООО 'Технология автоматизации машин Чжуншань Ванда' — брак упал с 12% до 1,5%. Речь не только о точности, но и о том, что пресс ?не дёргается? в момент реверса.

Типичные поломки и как их избежать

Чаще всего выходят из строя уплотнения в главном цилиндре — особенно если используют нештатные гидравлические масла или эмульсии. Производитель рекомендует масло И-20А, но некоторые пытаются сэкономить и заливают более дешёвые аналоги — а потом удивляются, почему манжеты дубеют и текут.

Ещё одна проблема — перегрев масла в интенсивном режиме. Для штамповки радиаторов рефлекторов циклы могут быть короткими, и если нет принудительного охлаждения, то через 3–4 часа работы давление начинает ?плавать?. В прессах от ООО 'Машиностроительное производство Чжуншань Бада' ставят теплообменники с воздушным обдувом — простое, но эффективное решение.

Была история, когда на старом прессе лопнула станина — оказалось, что при проектировании не учли усталостные нагрузки от знакопеременных усилий. Сейчас в новых моделях рёбра жёсткости расположены под разными углами — видно, что конструкторы учились на ошибках.

Что важно при выборе пресса для конкретного производства

Если вы штампуете радиаторы рефлекторов для светильников, то достаточно пресса с усилием 100–150 тонн и ходом ползуна 400–500 мм. Но если речь о теплообменниках для промышленных установок, где размеры панелей больше, то нужно смотреть на размер стола и равномерность давления по всей площади.

Не стоит забывать про систему выталкивания — для радиаторов с глубокими карманами без неё не обойтись. В некоторых прессах выталкиватель жёстко связан с ползуном, но удобнее, когда он управляется отдельным цилиндром. В моделях от ООО 'Технология автоматизации машин Чжуншань Ванда' это реализовано через дополнительный гидравлический контур.

И последнее — ремонтопригодность. Когда замену направляющих втулок можно провести без полного разбора станины — это экономит дни простоя. На своих объектах всегда смотрю на доступ к узлам трения и возможность замены уплотнений без спецоснастки.

Перспективы и что ждёт отрасль

Сейчас всё чаще говорят о гибридных прессах — где гидравлика работает в паре с сервоприводами. Это даёт точность механики и гибкость гидравлики, но пока стоимость таких решений высока. Для массового производства радиаторов рефлекторов окупаемость под вопросом.

Заметил тенденцию — производители стали активнее использовать прессы с системой мониторинга износа оснастки. Датчики контролируют зазоры в штампах, и когда они достигают критических значений, пресс сигнализирует о необходимости замены. Это предотвращает брак и простои.

Если говорить о гидравлическом прессе для штамповки радиаторов ближайшего будущего, то ключевым будет интеграция с системами контроля качества. Не просто штамповать, а сразу проверять геометрию и передавать данные в ERP-систему. У ООО 'Технология автоматизации машин Чжуншань Ванда' уже есть прототипы с такой функциональностью — интересно посмотреть, как это покажет себя в реальных цехах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Y28-200BL

Y28-200BL -

HSP-50 Одноколонный гидравлический пресс

HSP-50 Одноколонный гидравлический пресс -

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-200RS

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-200RS -

YSM-100CS

YSM-100CS -

Y28-150 Четырехколонная растяжная машина двойного действия

Y28-150 Четырехколонная растяжная машина двойного действия -

Линия по производству гидравлических прессов для растяжек и профилирования расширительных баков отопления

Линия по производству гидравлических прессов для растяжек и профилирования расширительных баков отопления -

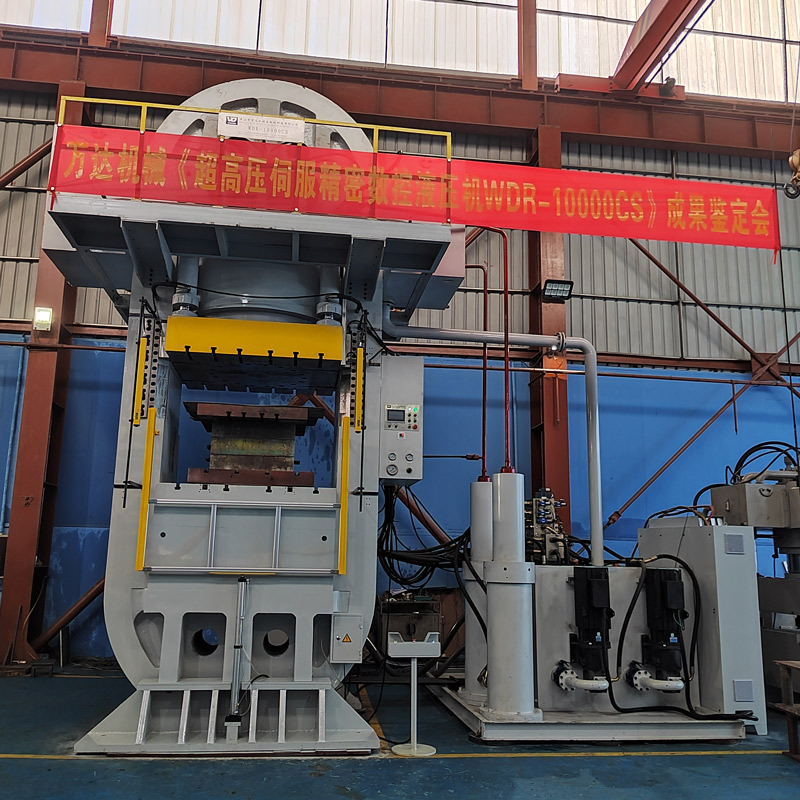

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки -

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов)

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов) -

Полностью автоматическая производственная линия приводного диска YSM-1200BZ

Полностью автоматическая производственная линия приводного диска YSM-1200BZ -

-1-scaled.jpg) YF-400CS Гидравлический пресс для формовки порошков с ЧПУ и сервоприводом

YF-400CS Гидравлический пресс для формовки порошков с ЧПУ и сервоприводом -

Прецизионный гидравлический пресс с ЧПУ сверхвысокого давления серии WDR-CS

Прецизионный гидравлический пресс с ЧПУ сверхвысокого давления серии WDR-CS -

WDR-8000CS Гидравлический пресс для свободной ковки и намотки проволоки большого диаметра

WDR-8000CS Гидравлический пресс для свободной ковки и намотки проволоки большого диаметра

Связанный поиск

Связанный поиск- Китайские заводы по производству четырехколонных гидравлических порошковых прессов

- Основные покупатели больших прецизионных гидравлических прессов в Китае

- Поставщики 1200t металлический штамповочный гидравлический пресс для автозапчастей

- Поставщики дешевых вулканизационных инъекционных машин

- Гидравлические прессы для свободной штамповки

- Китайские заводы по производству гидравлических прессов в Гуандуне

- самый большой гидравлический пресс

- Гидравлический пресс для штамповки металлических деталей автомобилей усилием 1200 тонн

- Самые дешевые завод крупнейших гидравлических прессов

- Китайские поставщики четырехколонных гидравлических прессов