Гидравлический термопресс

Когда слышишь 'гидравлический термопресс', многие сразу представляют этакую универсальную машину, которая всё сделает сама. На деле же — это сложный симбиоз механики, температурного контроля и, что важнее, правильной оснастки. Работая с оборудованием от ООО 'Технология автоматизации машин Чжуншань Ванда', не раз убеждался: даже хорошая базовая конструкция требует тонкой настройки под конкретный технологический процесс.

Конструктивные особенности, которые не бросаются в глаза

Взять хотя бы систему выравнивания плит. В паспорте пишут 'автоматическая компенсация перекосов', но на практике зазоры в 0,2 мм уже критичны для прессования композитов. На одном из объектов пришлось допиливать направляющие колонны — заводская сборка не учла термическое расширение станины после суточных циклов.

Гидравлика — отдельная тема. Многопоршневая схема с индивидуальными датчиками давления, как в серии WD-450 от wdjx.ru, конечно, стабильнее классических двухцилиндровых систем. Но и здесь есть нюанс: при работе с эпоксидными смолами нужен плавный подхлёст давления в последней фазе прессования, иначе образуются пустоты.

Термоизоляция плит — тот случай, когда экономия на 'мелочах' дорого обходится. Видел модификации, где производитель ставил асбестовые прокладки вместо керамических изоляторов. Результат — перерасход энергии на 15-20% и неравномерный прогрев по углам.

Типичные ошибки при эксплуатации

Самое распространённое — игнорирование предварительной калибровки термопар. Как-то на производстве полимерных плит три месяца мучились с браком, пока не обнаружили расхождение в 7°C между фактической и отображаемой температурой. Причём датчики были исправны — просто накопилась погрешность от постоянных термических ударов.

Недооценка подготовки поверхности — ещё один бич. Для прессования текстолита нужна идеально чистая плита, но некоторые операторы ленятся делать обезжиривание после каждого цикла. Последствия — впрессованные частицы и бракованные платы.

Смазка направляющих — кажется элементарной операцией, но именно здесь чаще всего происходят заклинивания. Особенно в прессах с вертикальной загрузкой, где есть риск стекания конденсата в зону трения.

Кейс с прессованием стеклопластика

В 2021 году налаживали линию для автомобильных бамперов. Использовали гидравлический термопресс с верхним подогревом от Чжуншань Ванда — модель с двойным контуром охлаждения. Столкнулись с интересным эффектом: при толщине изделия свыше 8 мм начиналось расслоение по краям.

Оказалось, проблема в скорости подъёма температуры. Производитель рекомендовал нагрев 3°C/мин, но для стеклопластика с эпоксидным связующим нужен был более пологий график — не более 1,5°C/мин в первом интервале. Переписали программу контроллера — брак упал с 12% до 1,7%.

Заодно пришлось модернизировать систему вакуумного обжатия — штатная не обеспечивала равномерного прижима в зонах сложной геометрии. Добавили контур с эластичными мембранами, что позволило сохранить стабильность давления при изменении толщины заготовки.

Нюансы работы с разными материалами

Для резиновых смесей критичен момент подпрессовки — если опоздать на 10-15 секунд с увеличением давления, получится неоднородная структура. Особенно это заметно на многослойных изделиях, где есть риск непроплава между слоями.

С древесно-полимерными композитами другая история — там важнее точность поддержания температуры в зоне пластификации смолы. Видел, как на старом советском прессе стабильнее получалось, чем на новом китайском, просто потому что массивность плит давала лучшую термическую стабильность.

Металлополимерные подшипники — отдельная категория. Здесь вообще нельзя допускать перегрева выше 190°C, иначе тефлоновая составляющая начинает деградировать. Приходится работать на грани минимально необходимой температуры полимеризации.

Сервисные истории и доработки

Как-то пришлось экстренно ремонтировать пресс на заводе по производству тормозных колодок. Вышла из строя система цифрового позиционирования — отказал энкодер. Заказ ждать не мог, поэтому временно перешли на аналоговое управление по манометру. Интересно, что при таком 'регрессном' решении удалось выявить неочевидный дефект — люфт в золотниковом распределителе, который цифровая система маскировала коррекциями.

Ещё запомнился случай с модернизацией термостата. В стандартной комплектации ООО 'Машиностроительное производство Чжуншань Бада' ставит PID-регуляторы с заводскими настройками. Но для прессования карбидных смесей пришлось переходить на каскадную схему регулирования — иначе возникали колебания температуры с амплитудой до 8°C.

Из неочевидных улучшений — установка дополнительных теплоотражающих экранов между плитами. Это позволило сократить время на подготовку к работе с разными материалами почти на 25%, особенно когда нужно переходить от высокотемпературных режимов к низкотемпературным.

Перспективные направления

Сейчас активно экспериментируем с гибридными системами нагрева — комбинация индукционного предварительного разогрева с традиционным резистивным поддержанием температуры. Это даёт выигрыш в скорости цикла, но требует пересмотра всей конструкции плит.

Интересное направление — прессы с зональным температурным контролем. Например, для изделий сложной формы, где тонкие участки требуют меньшего нагрева. Пока такие системы дороги и капризны, но на тестовых образцах от wdjx.ru уже видны улучшения качества продукции на 15-20%.

Ещё замечаю тенденцию к интеграции прессов в цифровые цепочки — когда параметры каждого цикла сохраняются в базе данных и привязываются к конкретной партии сырья. Это позволяет строить прогнозные модели и заранее корректировать режимы при изменении характеристик материалов.

Вместо заключения: о чём важно помнить

Гидравлический термопресс — не станок, а технологический комплекс. Его эффективность определяется не только характеристиками в паспорте, но и массой сопутствующих факторов: от подготовки сырья до квалификации оператора.

Многолетнее сотрудничество с производителями типа Чжуншань Ванда показало: даже удачная конструкция требует адаптации под конкретные условия. Иногда простая замена типа термопары или модификация программы даёт больший эффект, чем замена всего оборудования.

Главное — не бояться экспериментировать в рамках разумного и тщательно документировать все изменения режимов. Часто именно такие 'кустарные' доработки потом ложатся в основу новых моделей оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

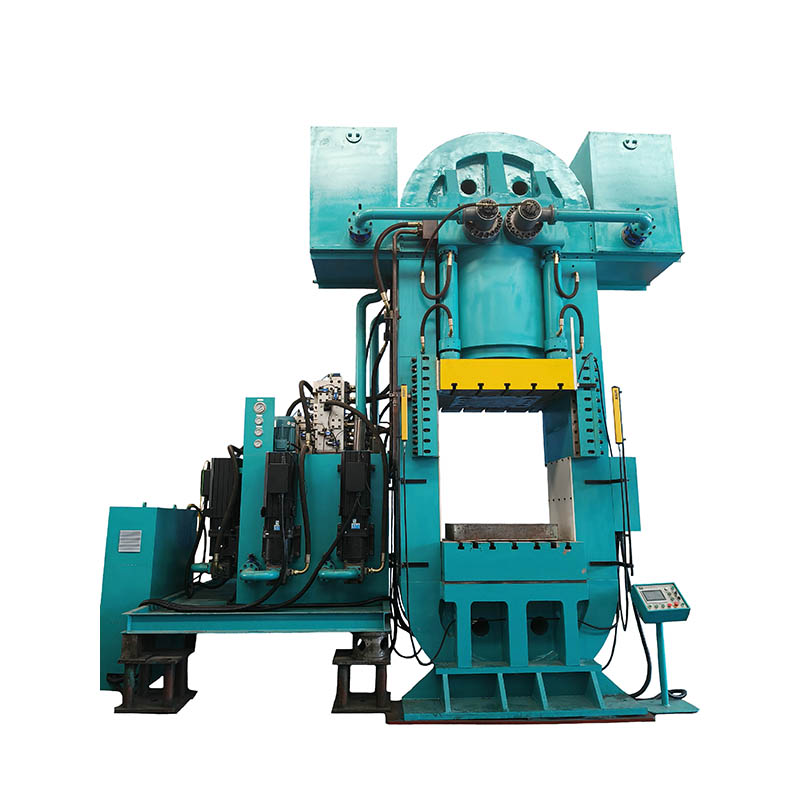

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-630KS рамного типа

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-630KS рамного типа -

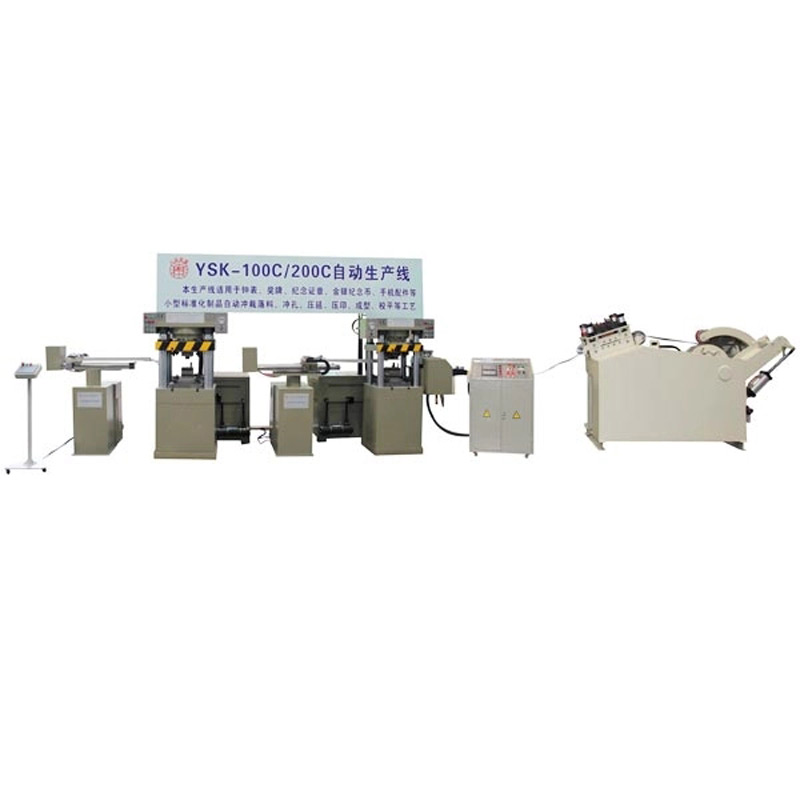

YSK-100C-200C

YSK-100C-200C -

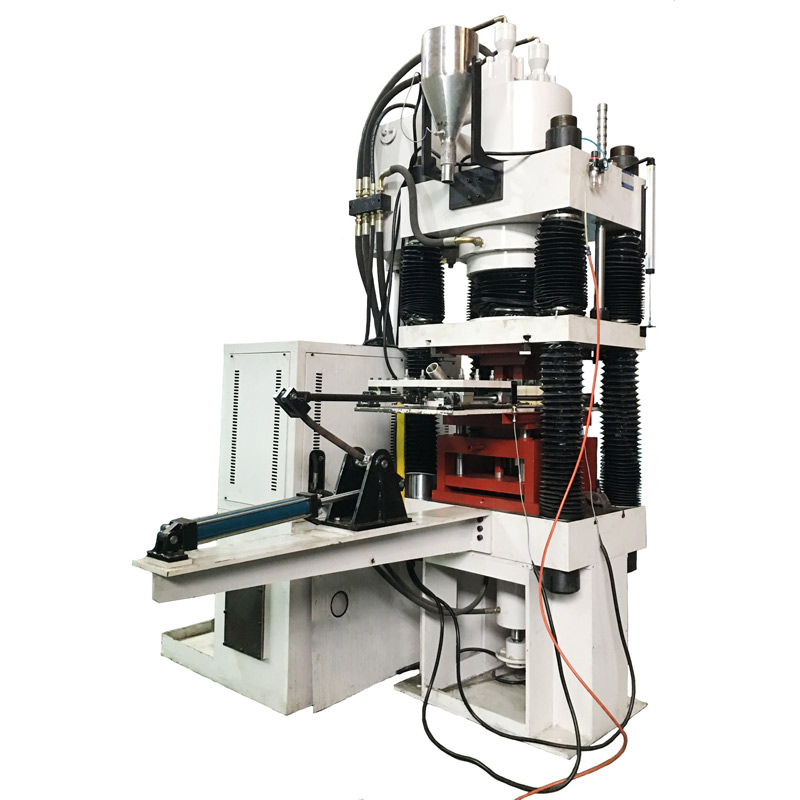

YSK-1000C (экспортируется в Индонезию)

YSK-1000C (экспортируется в Индонезию) -

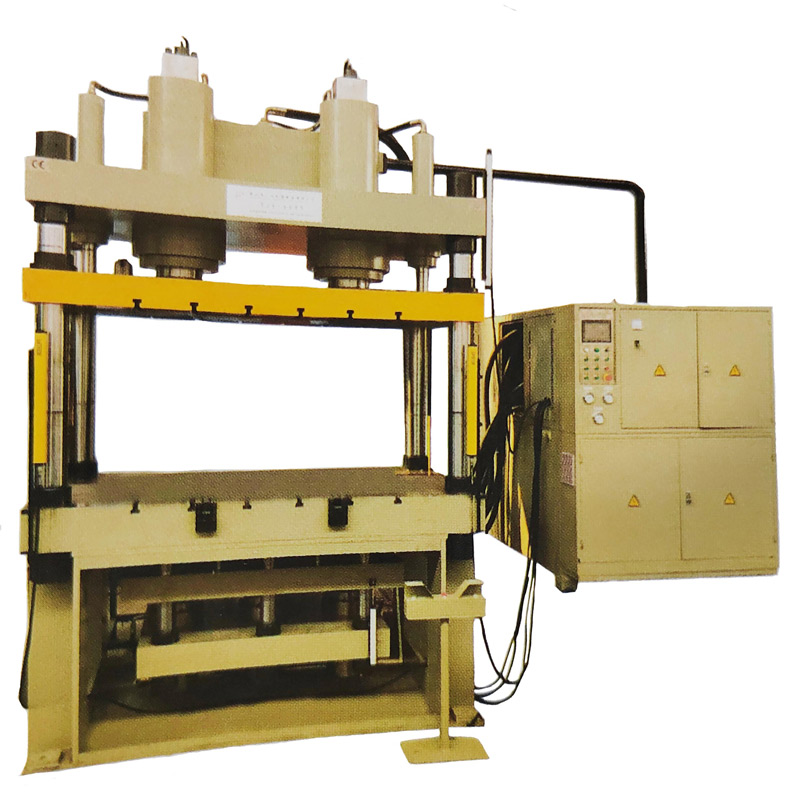

YSM-1000A Прецизионный гидравлический пресс с ЧПУ

YSM-1000A Прецизионный гидравлический пресс с ЧПУ -

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца -

HSP-80 Одноколонный гидравлический пресс

HSP-80 Одноколонный гидравлический пресс -

HSP-100 Гидравлический пробивной пресс

HSP-100 Гидравлический пробивной пресс -

WDR-50000CS

WDR-50000CS -

Четырехколонный гидравлический пресс YSK-150 для автомобильных деталей

Четырехколонный гидравлический пресс YSK-150 для автомобильных деталей -

Гидравлический пробивной пресс HSP-63

Гидравлический пробивной пресс HSP-63 -

Автоматический перенос формы YSK-780C (экспортный тип)

Автоматический перенос формы YSK-780C (экспортный тип) -

YF-100CL Гидравлический пресс для формования порошка

YF-100CL Гидравлический пресс для формования порошка

Связанный поиск

Связанный поиск- Дешевые горячего прессования операции производители

- Китайские производители машин для формирования поддонов

- Ведущие китайские покупатели гидравлических прессов для точного тиснения изделий из кожи

- Производитель прессов для изготовления резервуаров для воды из нержавеющей стали

- Китайские заводы по производству четырехколонных гидравлических прессов 630т 1000т

- Дешевые горячие штамповки машины фабрик

- Дешевые машины холодного пресса основные покупатели

- Китайские поставщики гидравлических прессов 100 тонн

- Растягивающие машины двойного действия пресс-формы Заводы в Китае

- 100 тонн серво числовое управление четыре колонки гидравлические давления машина