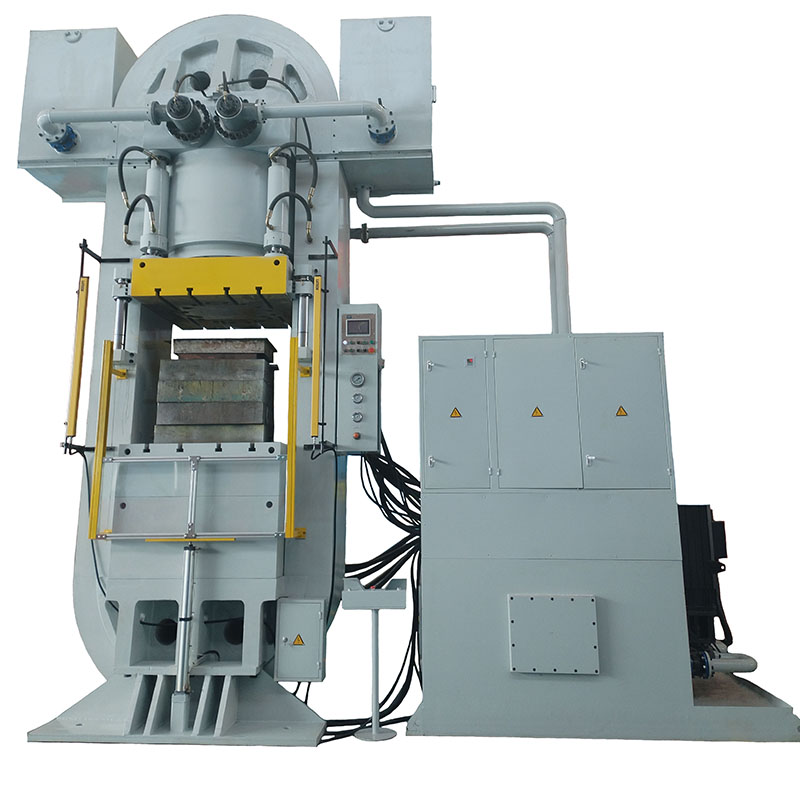

двухактный вытяжной пресс с Н-образной рамой 65-3000T

Если честно, когда впервые услышал про двухактный вытяжной пресс с Н-образной рамой, представлял себе нечто среднее между советским ДА2430 и немецким Schuler. На практике же оказалось, что многие путают двухактность с обычными прессами двойного действия — а это принципиально разные вещи, особенно когда речь о тоннаже 3000T.

Конструкционные особенности, которые не бросаются в глаза

С Н-образной рамой работать приходилось на объектах ООО 'Технология автоматизации машин Чжуншань Ванда' — там как раз шла сборка пресса на 2000T. Заметил, что многие инженеры недооценивают роль поперечных связей в раме. Кажется, что раз конструкция Н-образная, то всё жёстко по умолчанию. Но при вытяжке глубоких деталей, особенно асимметричных, без грамотного усиления по углам начинается микродеформация — не критично, но на точности сказывается.

Кстати, про вытяжной пресс 65-3000T: цифра 65 это не просто так. Минимальное усилие в 65 тонн часто игнорируют, мол, 'зачем такие малые значения на мощном прессе'. А вот при работе с тонкостенными заготовками из алюминиевых сплавов именно этот диапазон спасает — когда нужно контролируемо дожать без риска гофрообразования.

На том же объекте wdjx.ru пробовали ставить экспериментальные матрицы с полиуретановыми наполнителями. Идея была в универсальности оснастки, но на практике при 1500T наполнитель начал выдавливаться — пришлось возвращаться к классическим стальным конструкциям. Оказалось, что для такого тоннажа любые композитные элементы нужно рассчитывать с тройным запасом.

Гидравлика: где чаще всего ошибаются при настройке

С гидравлической системой у пресса с Н-образной рамой есть характерная особенность — двухконтурное управление вытяжкой и прижимом. Многие настройщики пытаются синхронизировать контуры по времени, хотя правильнее — по усилию. Видел как на заводе в Чжуншане (ООО 'Машиностроительное производство Чжуншань Бада') техник три дня бился с рывками при вытяжке, пока не перешел на контроль по давлению в поршнях.

Ещё момент — система охлаждения масла. Для 3000T требуется не просто теплообменник, а каскадная схема с датчиками температуры в каждом контуре. Как-то пришлось переделывать обвязку на прессе 2500T — заводской расчёт не учитывал работу в циклическом режиме 24/7. После модернизации удалось снизить температуру масла с 68 до 52 градусов, что увеличило ресурс уплотнений вдвое.

Клапаны сброса давления — вот где собака зарыта. Стандартные клапаны на 3000T иногда срабатывают с запозданием в 0.3-0.5 секунды. Для штамповки это приемлемо, но для точной вытяжки критично. Приходится ставить дублирующие быстродействующие клапаны — дополнительная стоимость, но без них брак увеличивается на 7-12%.

Оснастка и приспособления: неочевидные нюансы

С матрицами для двухактного вытяжного пресса работал в разных вариациях. Самое сложное — подбор зазоров для разнотолщинных материалов. Например, для нержавейки 1.2 мм и алюминия 2.5 мм нужны разные настройки, хотя многие техники пытаются выставить 'усреднённый' вариант. Результат — либо задиры, либо недостаточная вытяжка.

Вспоминается случай на производстве гидравлических прессов в 2018 году, когда для автомобильного кузова делали вытяжку сложного профиля. Рассчитали всё идеально, но не учли тепловое расширение матрицы после 300 циклов — зазор уменьшился на 0.15 мм, и пошёл брак. Пришлось вносить поправку в ЧПУ для компенсации.

Система выброса деталей — кажется мелочью, но именно здесь часто экономят. Пневмовыталкиватели вместо гидравлических — ошибка, особенно для габаритных деталей. Видел как на прессе 1500T деталь весом 40 кг застревала в матрице из-за недостаточного усилия выброса — пришлось останавливать линию на два часа.

Эксплуатационные проблемы и их решения

Смазка направляющих — отдельная тема. Для Н-образной рамы критично равномерное распределение смазки по всем четырём стойкам. Как-то на одном из объектов ООО 'Технология автоматизации машин Чжуншань Ванда' столкнулись с перекосом ползуна на 0.8 мм из-за забитой магистрали на одной стойке. Симптомы проявлялись постепенно — сначала повышенный шум, потом вибрация при реверсе.

Электроника — бич современных прессов. Датчики положения часто выходят из строя из-за вибрации, особенно на высоких скоростях хода. Для пресса 65-3000T рекомендую ставить резервные датчики с независимым питанием. Помню, как на запуске линии в 2019 из-за одного failed датчика потеряли 8 часов производства — детали шли в утиль, пока не обнаружили причину.

Подготовка фундамента — кажется банальным, но именно здесь чаще всего экономят. Для 3000T нужен не просто бетонный блок, а армированная плита с демпфирующими прокладками. Видел объект, где фундамент дал усадку 2 мм за год — пресс начал 'гулять', пришлось делать полную переустановку.

Перспективы и ограничения технологии

Если говорить о развитии линейки гидравлических прессов, то для Н-образных конструкций предел где-то около 4000T. Дальше уже нужны другие схемы — например, две Н-образные рамы в зеркальной компоновке. В ООО 'Машиностроительное производство Чжуншань Бада' пробовали делать расчёты для 3500T, но столкнулись с проблемой жёсткости поперечин — пришлось увеличивать сечение на 40%, что сделало конструкцию непрактичной.

Тенденция к точности — сейчас заказчики требуют не просто вытяжку, а вытяжку с допусками ±0.1 мм. Для двухактного вытяжного пресса это достижимо, но требует прецизионной гидравлики и системы ЧПУ не ниже 5-го поколения. Старые контроллеры просто не успевают обрабатывать обратную связь по положению с нужной частотой.

Энергоэффективность — современные прессы 3000T потребляют на 25-30% меньше энергии, чем модели десятилетней давности. Но это при условии правильной настройки насосных станций. Часто вижу, как предприятия экономят на сервоприводах насосов, а потом переплачивают за электроэнергию — ложная экономия, которая окупается за 2-3 года.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WDR-1000CS

WDR-1000CS -

HSP-80 Одноколонный гидравлический пресс

HSP-80 Одноколонный гидравлический пресс -

WDR-5000CS Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки (используется для радиатора на основе меди IGBT)

WDR-5000CS Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки (используется для радиатора на основе меди IGBT) -

Линия по производству гидравлических прессов для линии вытяжки противней

Линия по производству гидравлических прессов для линии вытяжки противней -

Полностью автоматическая производственная линия приводного диска YSM-1200BZ

Полностью автоматическая производственная линия приводного диска YSM-1200BZ -

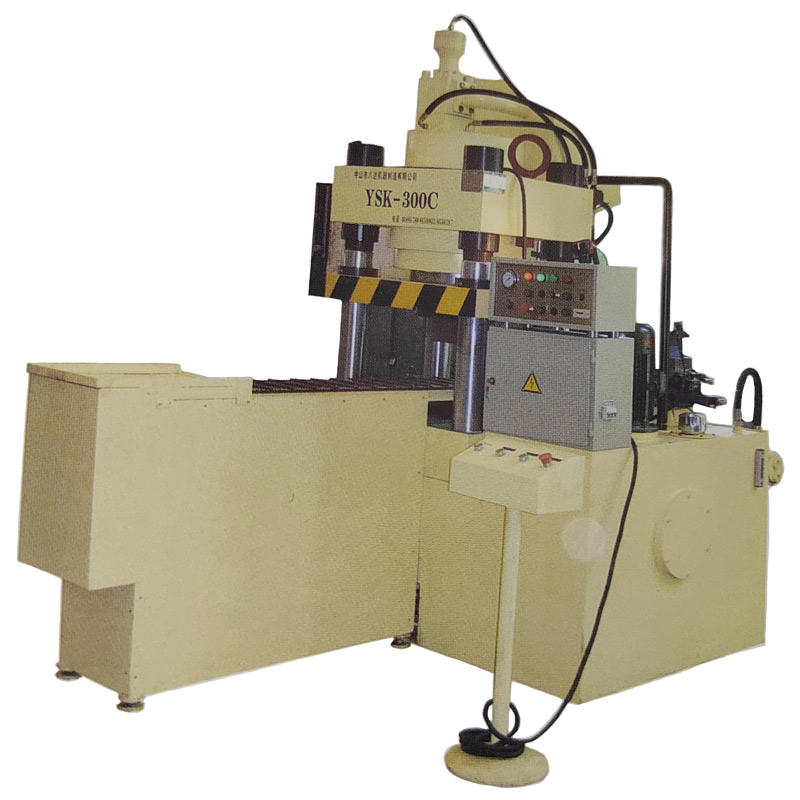

Пресс четырехколонный гидравлический YSK-300C

Пресс четырехколонный гидравлический YSK-300C -

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа -

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

Гидравлический пресс для холодной и горячей экструзии серии YSK-CF

Гидравлический пресс для холодной и горячей экструзии серии YSK-CF -

Гидравлический пресс с двухсторонним ленточным прессом YF-1000CS (гидравлический пресс для формования порошка вольфрамовой стали)

Гидравлический пресс с двухсторонним ленточным прессом YF-1000CS (гидравлический пресс для формования порошка вольфрамовой стали) -

Станок для резки медных радиаторных стоек на основе IGBT YSK-30C

Станок для резки медных радиаторных стоек на основе IGBT YSK-30C -

YSK-920BII

YSK-920BII

Связанный поиск

Связанный поиск- куплю горячий пресс

- Гидравлический пресс с ПЛК-управлением

- Китайские заводы по производству холодных гидравлических прессов

- Четырехколонный гидравлический пресс с ЧПУ

- Дешевые основные покупатели рамных гидравлических прессов

- Поставщики дешевых холодный пресс машина цена

- Заводы по производству машин для растяжки в Китае

- Дешевые поставщики гидравлических горячих прессов

- Гидравлический пресс для свободной ковки

- Китайские производители гидравлических прессов с проволочной рамой

-1-scaled.jpg)