Двухактный гидравлический пресс для глубокой вытяжки колпаков ламп с H-образной рамой

Если честно, когда впервые услышал про двухактный гидравлический пресс для колпаков, представлял обычный вытяжной станок. Пока не столкнулся с браком на старом оборудовании — трещины по краям, неравномерная толщина стенки. Оказалось, многие путают простую штамповку с глубокой вытяжкой, где важен контроль давления на каждом этапе.

Конструктивные особенности H-образной рамы

Раньше думал, что Н-образная рама — это просто для устойчивости. Но на практике разница в жесткости между С-образной и Н-образной конструкцией при вытяжке более 150 мм становится критичной. Помню, на объекте в Подольске переделывали станину после деформации ползуна — клиент сэкономил на раме, а потом месяцами не мог выйти на стабильные допуски.

У ООО 'Технология автоматизации машин Чжуншань Ванда' в каталоге на wdjx.ru как раз акцент на усиленных поперечинах. Но лично проверял: если гидроцилиндры смещены относительно центра тяжести — даже Н-образная рама со временем дает микроскос. При глубине вытяжки от 200 мм это уже не теория, а реальные проблемы с эллипсностью колпаков.

Кстати, про температурный режим. При серийном производстве станина греется неравномерно — без термокомпенсации в конструкции к вечеру получаем расхождение по параллельности направляющих до 0.1 мм. В новых моделях у Ванда это учтено системой принудительного охлаждения, но надо смотреть спецификации.

Нюансы двухактного цикла

Сначала работал с одноактными прессами — там все просто: заготовка, удар, готово. Но для колпаков с высоким горлом нужен предварительный поджим с регулируемым усилием, иначе материал идет 'юбкой'. Двухактный цикл позволяет сначала прижать периметр, а потом уже делать вытяжку.

Настраивал как-то линию для автокомпонентов — клиент требовал уменьшить отходы на 15%. Пришлось перепрограммировать время выдержки между тактами. Выяснилось, что стандартные настройки с завода не учитывают пластичность конкретной марки стали. Теперь всегда спрашиваю у технологов, какой именно прокат используют.

Самое сложное — синхронизация перемещений ползунов. Если второй такт включается раньше, чем полностью сработал зажим — получаем гофру по краю. Видел такие бракованные партии на складе у одного завода в Твери. Их пресс не имел обратной связи по давлению в зоне прижима.

Проблемы с направляющими ползуна

Раньше считал, что проблемы с направляющими — это удел старых советских прессов. Но на новом китайском оборудовании тоже бывают сюрпризы. Как-то разбирали пресс производства 2018 года — люфт в направляющих уже через 2000 часов работы. Оказалось, термообработка шестигранных валов не соответствовала паспорту.

У ООО 'Машиностроительное производство Чжуншань Бада' в более поздних моделях эту проблему решили установкой роликовых направляющих с принудительной смазкой. Но важно следить за чистотой масла — однажды видел, как абразивные частицы из гидросистемы за полгода вывели из строя дорогостоящий узел.

Кстати, про смазку. Для колпаков с полированной поверхностью нельзя использовать некоторые типы консистентных смазок — при высоких температурах возможны испарения и пятна на металле. Пришлось как-то переводить клиента на специальную пищевую смазку, хотя они делали обычные технические колпаки.

Гидравлическая система и ее особенности

Современные прессы имеют пропорциональные клапаны, но не все понимают, как их настраивать под конкретный материал. Как-то пришлось три дня экспериментировать с кривой давления для нержавеющей стали 0.8 мм — стандартные настройки давали слишком резкий пик в начале хода.

Заметил интересную особенность: в прессах от Ванда последних лет выпуска стоит система плавного регулирования скорости ползуна. Для тонкостенных колпаков это важно — уменьшается вероятность образования 'шейки' в зоне перехода от дна к стенке.

Но есть и подводные камни: когда увеличиваешь время выдержки в нижней точке для улучшения геометрии, растет температура масла. Летом при +30 в цехе это может привести к перегреву и срабатыванию защиты. Приходится либо ставить дополнительный охладитель, либо уменьшать темп работы.

Из практики эксплуатации

Работал с прессом, который делал 3500 колпаков в смену. Через полгода начались проблемы с соосностью инструмента — оказалось, фундамент не был достаточно массивным для таких динамических нагрузок. Пришлось усиливать бетонное основание и ставить демпфирующие прокладки.

Для глубокой вытяжки важен не только пресс, но и подготовка заготовок. Однажды столкнулся с ситуацией, когда идеально настроенное оборудование давало брак из-за неравномерной толщины проката. Поставщик металла сменился, а техпроцесс не пересмотрели.

Сейчас многие переходят на прессы с ЧПУ, где можно сохранять параметры для разных типов колпаков. Но видел случаи, когда операторы вносили изменения 'на глазок' и сбивали все настройки. Приходится либо блокировать доступ, либо вести строгий журнал изменений.

Перспективы развития технологии

Современные тенденции — это интеграция с роботами-манипуляторами для загрузки/выгрузки. Но для колпаков сложной формы иногда требуется доработка системы захватов — стандартные решения не всегда подходят.

Интересное направление — использование датчиков давления в зоне прижима с обратной связью. Это позволяет компенсировать неравномерность прижима из-за износа оснастки. На выставке в Москве видел такие системы у европейских производителей, но пока редко встречаю в промышленной эксплуатации.

Если говорить о гидравлическом прессе для глубокой вытяжки — главный тренд это гибкость. Оборудование должно быстро перенастраиваться с одной номенклатуры на другую. У того же Чжуншань Ванда в новых моделях есть функция запоминания параметров для 50 различных изделий — полезно для мелкосерийного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

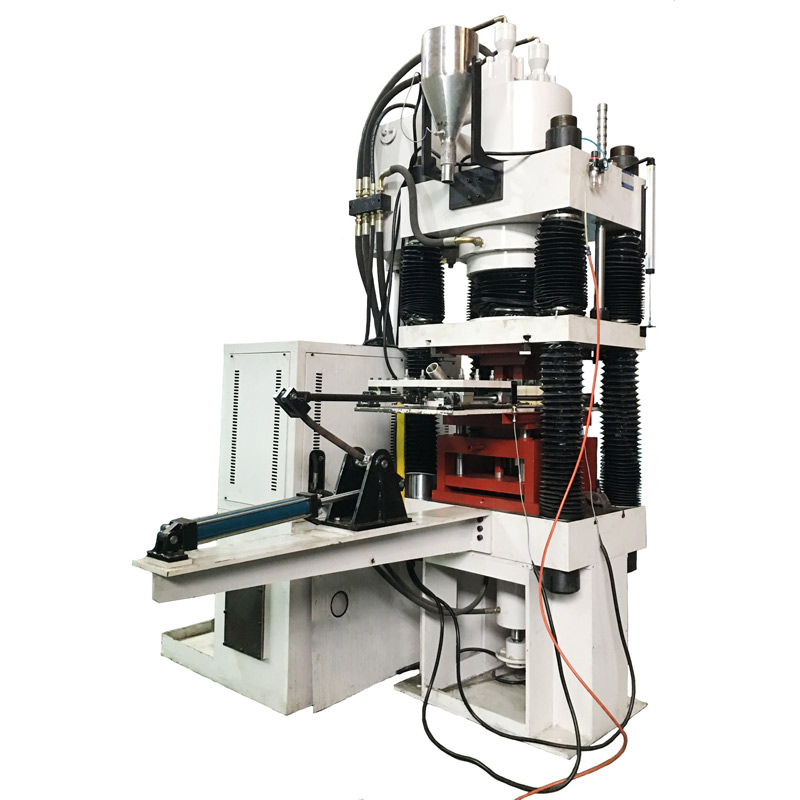

YSM-160CS

YSM-160CS -

Y28-150S

Y28-150S -

YF-300CL Гидравлический пресс для формования порошка

YF-300CL Гидравлический пресс для формования порошка -

Линия по производству холодильников

Линия по производству холодильников -

Четырехколонный гидравлический пресс YSK-150 для автомобильных деталей

Четырехколонный гидравлический пресс YSK-150 для автомобильных деталей -

Y28-350 Четырехколонная растяжная машина двойного действия

Y28-350 Четырехколонная растяжная машина двойного действия -

Прецизионный гидравлический пресс с ЧПУ сверхвысокого давления серии WDR-CSF

Прецизионный гидравлический пресс с ЧПУ сверхвысокого давления серии WDR-CSF -

YSM-700CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-700CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

Y28-200BL

Y28-200BL -

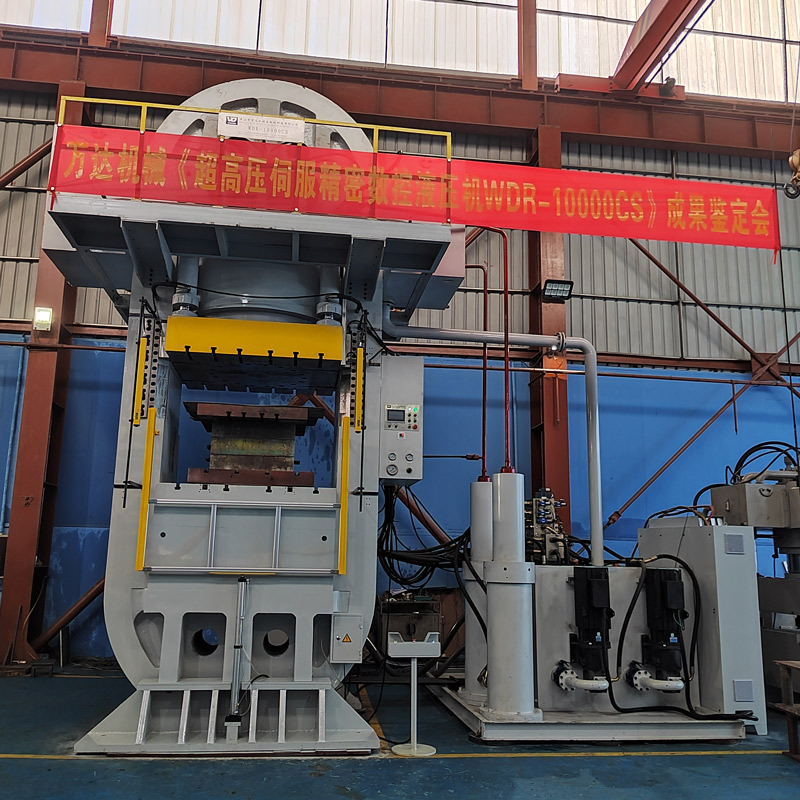

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки -

Y28-150 Четырехколонная растяжная машина двойного действия

Y28-150 Четырехколонная растяжная машина двойного действия

Связанный поиск

Связанный поиск- Завод по производству гидравлических прессов с h-образной рамой

- Китайские производители промышленных гидравлических прессов для отходов в Китае

- 8000 тонн супер высокого давления гидравлические прессы поставщики в Китае

- Ведущие покупатели рамных гидравлических прессов в Китае

- Китайские производители линии для производства стиральных машин

- Дешевые поставщики гидравлических штамповочных машин

- Дешевые гидравлические вулканизационные машины основные покупатели

- Китайские заводы по производству прецизионных гидравлических прессов с ЧПУ сервоприводом рамного типа

- Китайские производители гидравлических прессов для повторного использования для подавления минеральных ресурсов

- 5000 тонн сверхвысокого давления гидравлические прессы поставщики в Китае