Завод гидравлического пресса глубокой вытяжки для кухонных принадлежностей/посуды

Что ж, сижу тут, думаю… Вчера видел рекламу, типа 'Купи себе тостер, который сам тостирует!'. Смешно, конечно, но заставляет задуматься – как вообще все это делают? А если серьезно, гидравлические прессы, особенно для производства кухонной утвари… штука интересная. Я, конечно, не инженер, но кое-что понимаю, да и просто интересно, как эти штуки работают и куда движется эта индустрия. Хочу поделиться своими мыслями, как будто с другом поболтаю, без всякой нудности. Поехали.

Современные технологии в гидравлических прессах для производства посуды

Короче, тут все движется вперед семимильными шагами. Раньше эти прессы были огромные, громоздкие, и настройки – полная загадка. Сейчас – совсем другое дело! В основном, используется автоматизация, программируемые системы управления. Производство стало точнее, быстрее, и, что немаловажно, безопаснее. ОООТехнология автоматизации машин Чжуншань Ванда, например, занимается именно автоматизацией производств, включая работу с гидравлическими прессами. Они, кстати, неплохо разбираются в этой теме, если что. Почитал про них на их сайте – https://www.wdjx.ru. Гидравлические прессы глубокой вытяжки, по идее, самые востребованные для этой сферы, позволяющие создавать сложные формы.

Разные типы прессов, конечно, для разных задач. Для, скажем, формовки крышек – один тип, для создания сложных декоративных элементов – другой. Ключевое – точность и повторяемость. Нужно, чтобы каждая деталь была идеально одинаковой. Иначе – потом проблемы с посадкой, с функциональностью. Считаю, что тут критически важна не только мощность пресса, но и точность управления. Они сейчас используют какие-то продвинутые датчики, системы контроля деформации металла… в общем, заморочки, но эффективные.

Автоматизация – это вообще отдельная песня. Вручную делать – один кошмар, особенно если нужно производить большие партии. Программируешь пресс, загружаешь чертежи, и он сам все делает. Минимум участия человека – максимум эффективности. Это, знаете ли, экономически выгодно. А еще, как мне кажется, помогает снизить количество брака. И как они делают, чтобы в программе учитывались все нюансы? Интересно, конечно, но сейчас не до этого.

Применение гидравлических прессов в производстве кухонной утвари

Ну, это очевидно, наверное. Гидравлические прессы – основа производства всего, что связано с металлической посудой. От простых ложек до сложных сковородок. По сути, они 'лепят' из металла нужную форму. Затем, конечно, нужна дополнительная обработка – шлифовка, полировка, покраска. Но без пресса тут никуда. Кстати, видел недавно какой-то необычный нож, с волнистым лезвием… Вот это точно с помощью пресса сделали. Или сковородку с рельефным дном – то же самое. Вот это, я считаю, настоящая инженерия.

Не только для посуды, кстати. Для кухонных принадлежностей тоже. Формовочные элементы для кухонных гаджетов, крепления, держатели… В общем, всякие штуки, которые помогают готовить. И все это – благодаря прессам. И сейчас все больше внимания уделяется не только функциональности, но и дизайну. Взять, например, какой-то современный набор ножей – это произведение искусства, а не просто кусок металла. И его, наверняка, тоже с помощью пресса сделали. Эстетика сейчас важна, знаете ли.

Еще один интересный момент – материалы. Сейчас все больше используют нержавеющую сталь, алюминий, иногда даже титан. Это, конечно, дороже, но зато прочнее и долговечнее. И для работы с этими материалами нужны разные прессы, с разной мощностью и конструкцией. И тут, как я понимаю, ОООТехнология автоматизации машин Чжуншань Ванда тоже помогает подобрать оптимальное решение. Что-то вроде консультации, а потом – изготовление и настройка пресса.

Тенденции рынка и будущее гидравлических прессов

Рынок гидравлических прессов сейчас довольно динамичный. Во-первых, растет спрос на автоматизацию. Производители хотят снизить затраты, повысить производительность, и автоматизация – вот один из способов это сделать. Во-вторых, все больше внимания уделяется экологичности. Ищут способы снизить энергопотребление, уменьшить количество отходов. И это тоже влияет на разработку новых прессов. Просто так, чтобы машина была эффективной и 'зеленой'.

Еще одна тенденция – персонализация. Все больше людей хотят уникальные вещи, а не стандартные. И прессы должны быть способны создавать сложные формы по индивидуальным заказам. То есть, не просто копировать чертеж, а 'вылепить' уникальную деталь. Это, конечно, требует большей гибкости и точности от оборудования. В этом плане, автоматизация помогает очень сильно – можно быстро перепрограммировать пресс под новый заказ. Что-то вроде 3D печати, но для металла.

Думаю, что будущее за гибридными решениями – когда прессы сочетают в себе возможности автоматизации и ручного управления. Это позволит оставаться гибкими и реагировать на любые изменения в спросе. И, конечно, будем ждать новых материалов и новых технологий – что-то еще придумают, уверен.

Экологичность и устойчивое развитие

Экология сейчас на первом месте. И гидравлические прессы не исключение. Производители стараются снизить потребление энергии, оптимизировать использование материалов, уменьшить количество отходов. Вроде бы мелочи, но в сумме – значительный эффект. Например, можно использовать более энергоэффективные насосы, или повторно перерабатывать отходы металла. Это не просто так – это вопрос выживания.

Используют ли они переработанный металл? Да, конечно. Это становится все более распространенной практикой. Это, в свою очередь, снижает нагрузку на окружающую среду и позволяет экономить ресурсы. А еще, стараются разрабатывать прессы с низким уровнем шума и вибрации. Это важно для комфорта рабочих и для снижения загрязнения окружающей среды. Насколько это эффективно, кстати? Нужно разбираться в деталях.

Ну и конечно, важно, чтобы производство было устойчивым. То есть, чтобы оно не наносило вреда окружающей среде и позволяло жить будущим поколениям. Это не только вопрос морали, но и вопрос бизнеса. Потому что экологически ответственное производство – это более конкурентоспособное производство.

Обслуживание и эксплуатация гидравлических прессов

Любое оборудование, конечно, нужно обслуживать. Гидравлические прессы – не исключение. Нужна регулярная проверка гидравлической системы, смазка деталей, замена фильтров. Это позволяет продлить срок службы пресса и избежать серьезных поломок. Если не следить за ними, то быстро придет в негодность. И это будет очень дорого.

И, конечно, важно иметь квалифицированный персонал, который умеет работать с прессом и проводить его обслуживание. Нельзя просто так взять и включить машину, не зная, что делаешь. Это может привести к аварии и травмам. Зато, если все делать правильно, то пресс будет работать как часы. А это – гарантия стабильного производства.

И еще, не стоит забывать про обучение персонала. Нужно, чтобы все знали, как правильно пользоваться прессом, как проводить его обслуживание, как реагировать на аварийные ситуации. Это тоже важная часть безопасности и эффективности производства. ОООТехнология автоматизации машин Чжуншань Ванда, я уверен, предлагает услуги по обучению персонала. В общем, вот такой вот на

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

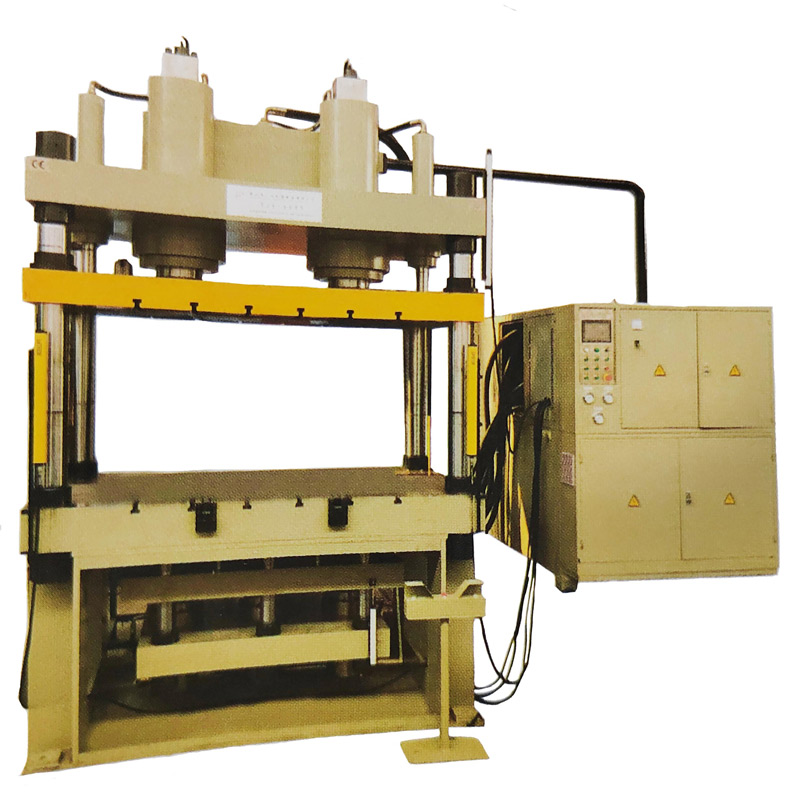

Y28-350BL Четырехколонная растяжная машина двойного действия

Y28-350BL Четырехколонная растяжная машина двойного действия -

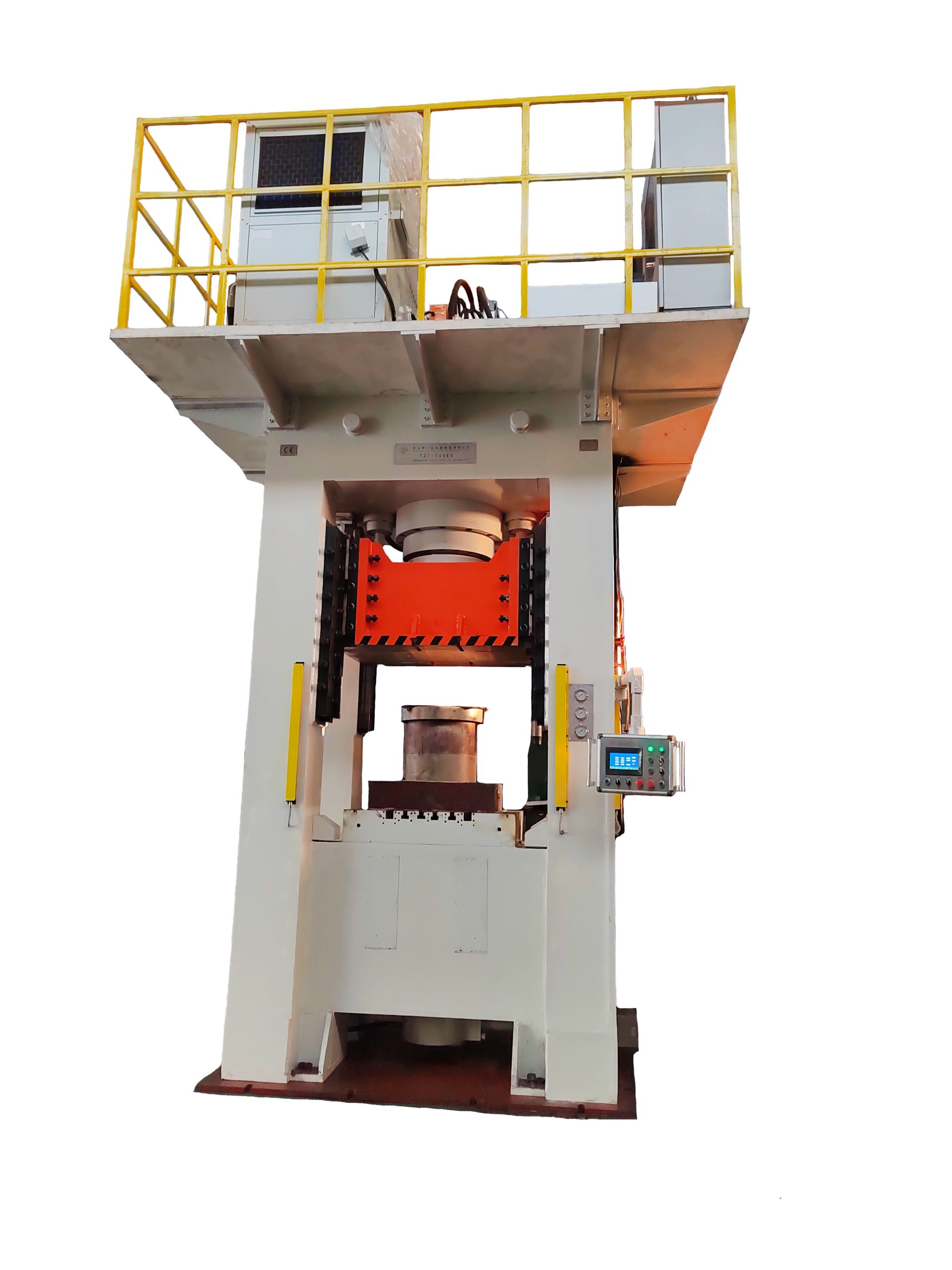

Y27-500KS прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

Y27-500KS прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

YSK-1000A

YSK-1000A -

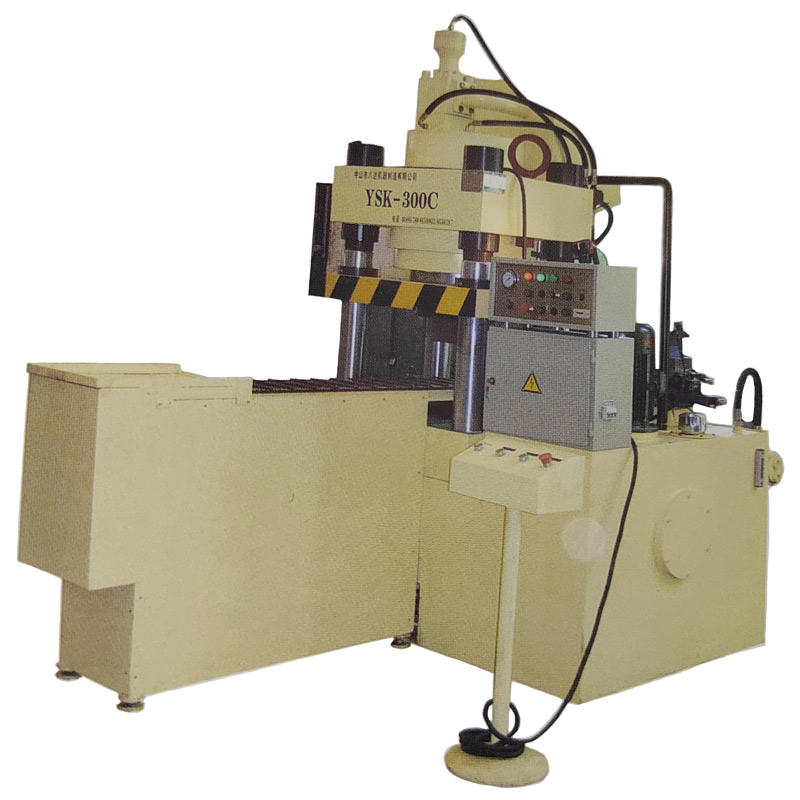

YSK-300C

YSK-300C -

Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки WDR-5000CS

Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки WDR-5000CS -

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца -

Автоматическая производственная линия сборочной машины PT-JC

Автоматическая производственная линия сборочной машины PT-JC -

YSM-1000A Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-1000A Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

WDR-4000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления

WDR-4000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления -

YSK-500CR

YSK-500CR -

PT-ZD-1168 Полностью автоматическая линия по производству литьевых форм

PT-ZD-1168 Полностью автоматическая линия по производству литьевых форм -

-1-scaled.jpg) YF-400CS Гидравлический пресс для формовки порошков с ЧПУ и сервоприводом

YF-400CS Гидравлический пресс для формовки порошков с ЧПУ и сервоприводом

Связанный поиск

Связанный поиск- Гидравлический пресс с четырьмя колоннами грузоподъемностью 300 тонн

- Ведущие покупатели гидравлических прессов 600 тонн в Китае

- Китайские поставщики гидравлических клепальных машин

- Ведущие покупатели горячих изостатических прессов в Китае

- Поставщики гидравлических прессов горячей штамповки для расстроповки автомобильных осей

- Поставщики гидравлических прессов для прессования соляных жил из Китая

- Четырехколонная вытяжная машина двойного действия 500 тонн

- Производитель гидравлических прессов горячей штамповки для расстроповки автомобильных осей

- Дешевые поставщики холодных прессов

- 2000-тонный рамный гидравлический пресс