Завод по производству гидравлического пресса для формовки автозапчастей

Привет! Давно хотел кое-что написать, но все как-то откладывал. Вроде бы тема интересная, про гидравлические прессы для автозапчастей. А вообще, мне как-то в голову забрела мысль: а что, если я начну мастерить что-то в гараже? Нет, серьезно, присматриваюсь к старым инструментам, да и двор в огороде надо привести в порядок. Ладно, вернемся к прессам. Видел я недавно рекламу, про какую-то автоматизацию производства, да про китайские технологии. Ну, как всегда. Наверное, про то, как автомобильные компоненты делают лучше и быстрее. Давайте поразберемся, что там вообще происходит.

Современные технологии в производстве гидравлических прессов

В современном мире, производство гидравлических прессов – это совсем не то, что раньше. Раньше все делали 'на глаз', сейчас – все по чертежам, с использованием CAD/CAM систем. ВОО Технология автоматизации машин Чжуншань Ванда, например, специализируется на этом направлении, и у них, говорят, очень даже неплохие решения. Основанная в 2016 и 1990 годах, компания позиционирует себя как профессиональный производитель различных типов гидравлических прессов. Это уже что-то, а не просто 'мастер на все руки'. Они, видимо, умеют не только прессы делать, но и за ними следить, потому что в их названии фигурирует автоматизация.

С одной стороны, это хорошо. Автоматизация – это, конечно, неплохо, повышает производительность, снижает количество ошибок. Но с другой – хочется верить, что человеческий фактор не забывают. Ведь в любой работе, особенно в такой сложной, как производство прессов, нужна и смекалка, и опыт. Без этого никак. Хотя, кто я такой, чтобы судить. Я-то сам только с молотком иногда сталкиваюсь, да и то, чаще всего случайно.

Ходят слухи, что у них там внедряют новые системы управления, какие-то датчики и контроллеры. Что прессы могут сами подстраиваться под разные задачи, что можно следить за каждым этапом работы. Наверное, это и есть 'автоматизация' в действии. Ну, хотя бы так.

Применение гидравлических прессов в автомобильной промышленности

Ну, тут все понятно. Автомобильная промышленность – это огромная сфера, и в ней гидравлические прессы используются повсеместно. От производства деталей подвески до штамповки кузовных элементов – прессы нужны везде. Если коротко, то они нужны, чтобы придавать металлу нужную форму. Это, в принципе, как лепить из пластилина, только металлом.

Их используют для штамповки, формовки, гибки и даже для склеивания деталей. В зависимости от типа пресса и материала, которые обрабатываются, выбирают разные режимы работы. И, конечно, очень важна точность. Нужно, чтобы детали соответствовали заданным размерам и требованиям. Иначе потом проблем не оберешься. Я вот, если пытаюсь что-то мастерить, то обычно не заморачиваюсь с точностью. Но это, наверное, и есть разница между любительским и профессиональным уровнем.

Наверное, у них там какие-то специфические прессы для определенных видов деталей. Потому что не всем прессам одинаково хорошо дается штамповка больших кузовных элементов, а другим – мелких деталей интерьера. Хотя, вообще-то, сейчас все подстраивается под нужды заказчика. Заказчик сказал – сделали. Все.

Тенденции рынка и новые разработки

Рынок гидравлических прессов постоянно меняется. С одной стороны, растет спрос на прессы, способные работать с новыми материалами – композитами, сплавами. С другой – все больше внимания уделяется энергоэффективности и снижению выбросов. Это, наверное, связано с тем, что все больше людей задумываются об экологичности производства. Это вообще большая тема, экология.

Я читал, что сейчас активно разрабатываются прессы с рекуперацией энергии. То есть, энергия, которая выделяется при сжатии гидравлической жидкости, возвращается обратно в систему. Это как экономить воду, только энергию. Вроде бы мелочь, но в масштабах производства может дать неплохой эффект. Наверное, они там в Ванде тоже над этим работают, чтобы сделать свои прессы более 'зелеными'.

Еще один тренд – это использование искусственного интеллекта для управления прессами. Например, AI может анализировать данные о работе пресса и автоматически корректировать параметры, чтобы повысить производительность и снизить расход энергии. В общем, как в фантастических фильмах, только на производстве. Причем это, как ни странно, вполне реально. Просто нужно уметь это делать.

Экологическая безопасность и устойчивое развитие

Экология – это не просто модное слово, это реальная проблема. И производство гидравлических прессов не должно вредить окружающей среде. В первую очередь, это касается снижения энергопотребления, сокращения выбросов вредных веществ и утилизации отходов.

Наверное, компании, такие как ВОО Технология автоматизации машин Чжуншань Ванда, уделяют этому большое внимание. Они наверняка используют более экологичные материалы, оптимизируют производственные процессы, чтобы снизить количество отходов. И, конечно, следят за тем, чтобы все соответствовало экологическим стандартам.

А еще я думаю, что важно разрабатывать прессы, которые можно легко ремонтировать и модернизировать. То есть, чтобы они не устаревали слишком быстро и не требовали полной замены при появлении новых технологий. Это тоже своего рода устойчивое развитие – использовать ресурсы более эффективно.

Обслуживание и эксплуатация гидравлических прессов

Даже самый современный и дорогой пресс требует регулярного обслуживания и эксплуатации. Нельзя просто взять и забыть о нем. Нужно следить за уровнем гидравлической жидкости, чистить фильтры, смазывать детали. И, конечно, регулярно проводить техническое обслуживание у специалистов.

Ведь если что-то сломается, то простой производства может стоить очень дорого. И не только в денежном выражении, но и в репутации. Поэтому важно соблюдать все рекомендации производителя и не экономить на обслуживании. Наверное, у Ванды есть свои сервисные центры, где можно получить квалифицированную помощь. И это, кстати, очень важно.

И еще важно правильно хранить пресс, когда он не используется. Защищать его от пыли, влаги и перепадов температур. В общем, как и любой сложный механизм, ему нужна забота и внимание. Иначе он быстро выйдет из строя. Просто чтобы не мучиться потом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Y28-350S Четырехколонная растяжная машина двойного действия

Y28-350S Четырехколонная растяжная машина двойного действия -

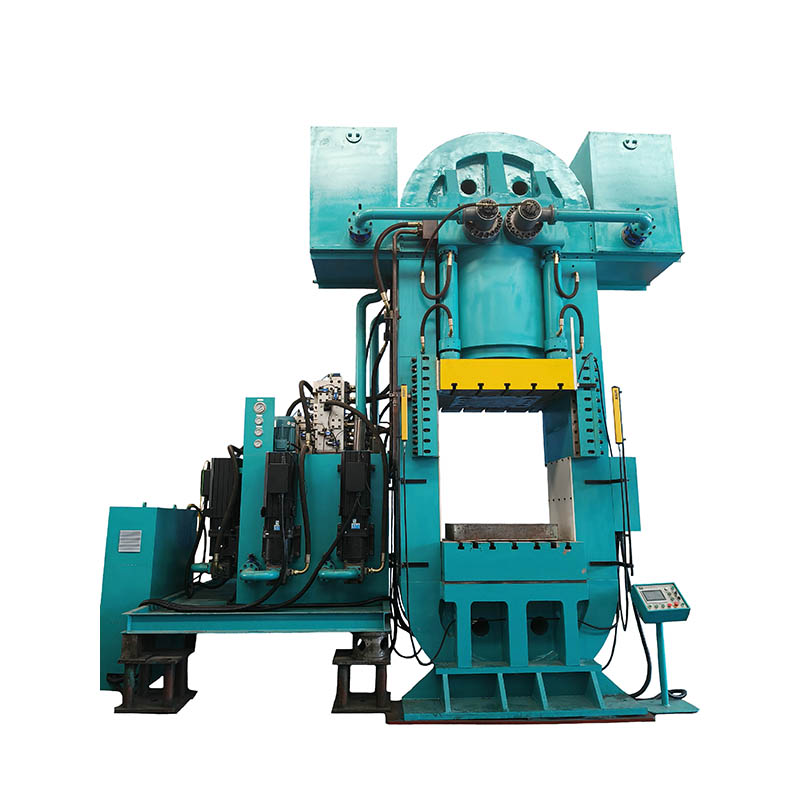

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов)

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов) -

YKK-800C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

YKK-800C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа -

YSK-300C

YSK-300C -

YSK-500CR

YSK-500CR -

YSK-1000C (холодная ковка светодиодного радиатора)

YSK-1000C (холодная ковка светодиодного радиатора) -

Гидравлический пробивной пресс HSP-63

Гидравлический пробивной пресс HSP-63 -

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS -

HSP-50 Одноколонный гидравлический пресс

HSP-50 Одноколонный гидравлический пресс -

.jpg) YSK-100CL Четырехколонный гидравлический пресс

YSK-100CL Четырехколонный гидравлический пресс -

WDR-5000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления

WDR-5000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления

Связанный поиск

Связанный поиск- Китайские производители крупногабаритных рамных гидравлических прессов

- Производители операций горячей штамповки в Китае

- Китайские заводы по производству четырехколонных гидравлических прессов 630т 1000т

- Китайские поставщики вулканизационных инъекционных машин

- пресс гидравлический вертикальный промышленный 500 т

- станок для наклепки гидравлического пресса

- Производитель четырехколонных гидравлических прессов 100/200/315/400/500 тонн

- Китайские поставщики 10000-тонных гидравлических прессов высокого давления

- Китайские производители машин для вулканизации резины

- Кухонная мойка стальная мойка гидравлический пресс машина завод