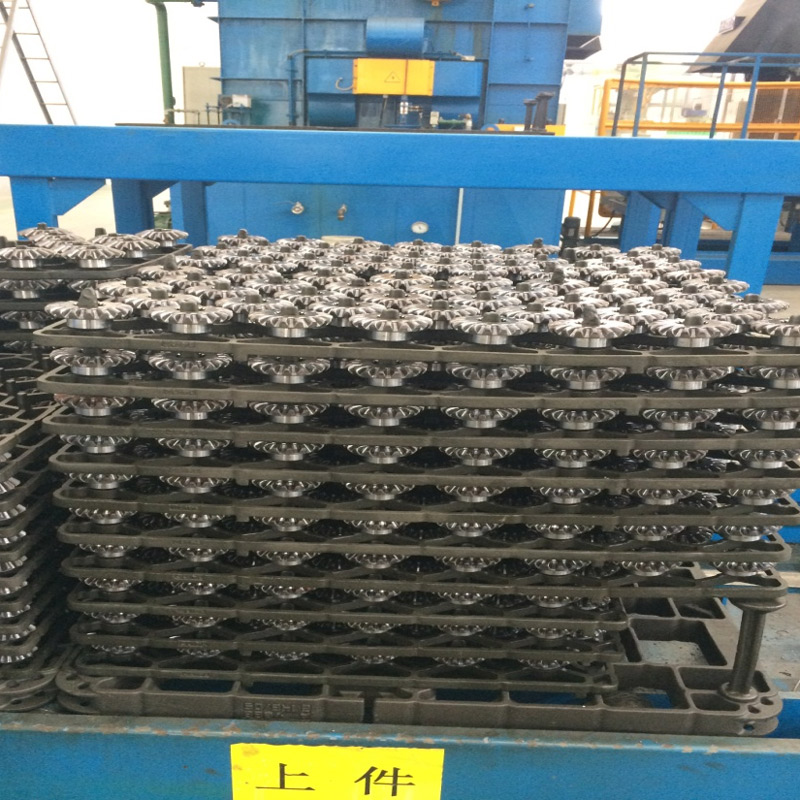

Крупнейший покупатель прессов для холодной и горячей экструзии автомобильных и мотоциклетных деталей

Ну что, вот сижу, смотрю в окно. Осень, дождь… и думаю, как вообще все устроено. Особенно это интересно, когда видишь, какие вещи создают. Например, эти автомобильные детали. Не просто пластик какой-то, а настоящие компоненты. Интересно, кто их делает? Кто вообще контролирует этот процесс? Это же целая индустрия, а не просто 'сделано в Китае'. Я вот вчера рекламу видел – какой-то пресс, который все делает сам. Звучит как фантастика, но, наверное, это уже реальность. Хоть какая-то надежда, что машинки буду лучше ездить, а не скрипеть по всем стыкам.

Современные технологии в производстве автомобильных деталей

Короче, я тут подумал, что производство деталей для авто – это прям огромный бизнес. А если углубиться – там вообще куча разных технологий. И речь не только о том, чтобы просто вырезать пластик. Это вся эта химия, нагрев, давление… Ну, в общем, экструзия, как говорят. ОООТехнология автоматизации машин Чжуншань Ванда, например, занимается гидравлическими прессами для этого, насколько я знаю. Они, вроде, в Китае, но на рынке есть. И это не просто какая-то там кустарная мастерская. Там серьезное производство, видно по сайту.

В общем, сейчас все движется к автоматизации. Прямо роботы за все возьмутся. И это не страшно, как некоторые говорят. Наоборот, если все сделано правильно, то качество будет выше, а стоимость ниже. Потому что нет ошибок, связанных с человеком. И скорость – тоже выше. Представляете, сколько деталей можно сделать за сутки? Это же просто зверь какой-то!

Да и материалы стали круче. Не просто какой-то там дешевый пластик. А специальные полимеры, которые выдерживают высокие температуры, нагрузки. И вообще, чтобы долго служили. Это важно, чтобы потом не приходилось все переделывать. А переделывать – это деньги, время, головная боль.

Экструзия: основы и виды

Экструзия – это такой процесс, когда материал продавливают через форму. Как будто из шприца только в сто раз масштабнее. И получается деталь нужной формы. Есть разные виды экструзии – холодная, горячая, и так далее. Все зависит от материала и от того, какую деталь нужно получить.

Холодная экструзия, если мне память не изменяет, для более жестких материалов. Горячая – для мягких, гибких. Ну, вроде как так. Но я не эксперт, просто порылся немного в интернете. В общем, процесс интересный, но требует точности и контроля. Аначе получится ерунда какая-то.

И вообще, технологический процесс должен быть хорошо проработан. Потому что от этого зависит качество всей детали. Нельзя просто так взять и продавить материал, нужно знать, какая температура, какое давление, какая скорость. Все эти параметры нужно подбирать индивидуально для каждого материала.

Тенденции рынка и будущее производства

Сейчас, наверное, самое главное – это снижение себестоимости. Чтобы деталь была не только хорошая, но и доступная. Потому что конкуренция огромная. Каждый пытается предложить что-то лучшее, дешевлее. И тут технологии выручают. Автоматизация, новые материалы, новые процессы – все это помогает снижать затраты.

Еще одна тенденция – это персонализация. То есть, деталь должна подходить именно под конкретную модель автомобиля, конкретного клиента. А для этого нужны гибкие производственные линии, которые могут быстро перестраиваться. Ну, чтоб не тратить время на переналадку оборудования.

И, конечно, важна устойчивость. Экологичность всего этого процесса. Чтобы не загрязнять окружающую среду. Сейчас это очень актуально. Ведь все больше людей заботятся о природе. Вот и производители должны думать об этом. Иначе потом проблем будет.

Экологичность и устойчивое развитие

Ну, тут все понятно. Заводы должны дышать чистым воздухом, не выливать отходы в реки. И использовать возобновляемые источники энергии. Это, конечно, требует больших затрат. Но это необходимо. Ведь будущее за экологичными технологиями.

И вообще, нужно стремиться к замкнутому циклу производства. То есть, чтобы отходы одного процесса использовались в другом. Чтобы ничего не терялось. Это, конечно, сложно, но возможно. Нужно просто продумать все до мелочей.

А что касается материалов, то нужно использовать биоразлагаемые, перерабатываемые. Вот, например, пластик из растительного сырья. Это уже неплохое направление. Главное, чтобы такие материалы были прочными и долговечными. А то потом опять будет проблема.

Обслуживание и техническое обслуживание прессов

Конечно, чтобы пресс работал как часы, его нужно регулярно обслуживать. Проводить техническое обслуживание, менять масло, смазывать детали. А то что получится – поломка в самый неподходящий момент. Это же кошмар!

И вообще, нужно внимательно следить за показателями работы пресса. Чтобы вовремя заметить, если что-то пошло не так. Ведь лучше предотвратить поломку, чем потом ремонтировать. Это всегда дешевле и быстрее.

И еще важно, чтобы у компании, которая занимается обслуживанием прессов, были квалифицированные специалисты. А то если обслужит кто-то некомпетентный, то можно и сломать пресс. И тогда вообще беда.

Важность квалифицированного обслуживания

Квалифицированное обслуживание – это залог долгой и бесперебойной работы пресса. Нужно, чтобы специалисты знали все тонкости работы оборудования, умели диагностировать неисправности и быстро их устранять. А то придется долго ждать, пока приедет техник, и еще ждать, пока он разберется в чем дело.

И еще нужно, чтобы у компании, которая занимается обслуживанием, был хороший запас запчастей. А то если какой-то элемент сломается, и запчасти нет, то придется долго ждать, пока его привезут. Это опять же, потеря времени и денег.

Ну и конечно, важно, чтобы обслуживание проводилось регулярно, согласно регламенту. А то можно и сломать пресс. И тогда придется потратить кучу денег на ремонт.

В общем, обслуживание прессов – это не просто расходная статья. Это инвестиция в будущее. Ведь от того, насколько хорошо работает пресс, зависит успех всего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

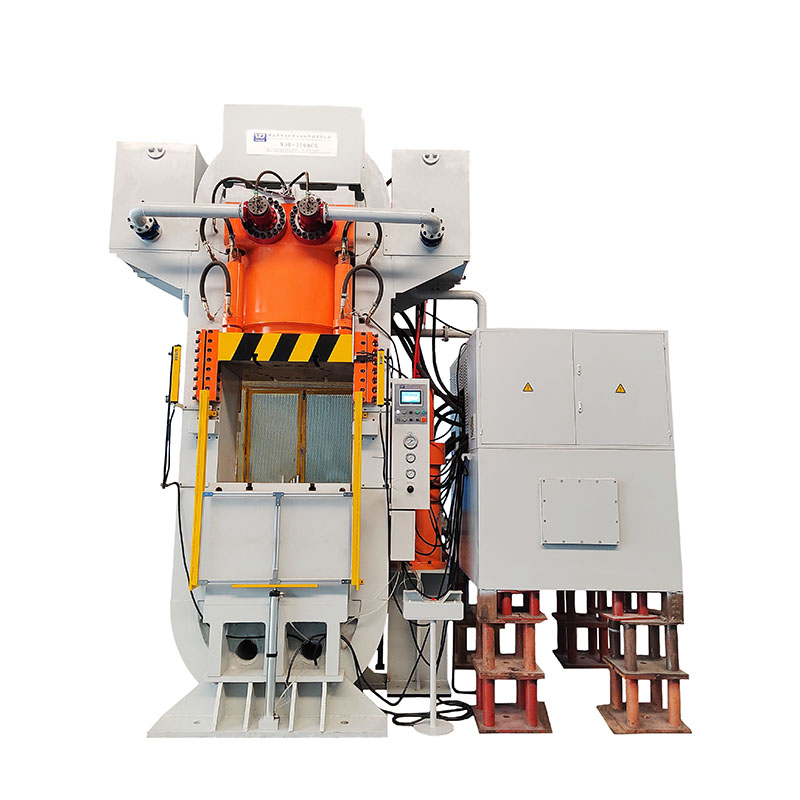

YSM-500BS

YSM-500BS -

YSK-920BII

YSK-920BII -

WDR-50000CS

WDR-50000CS -

YSK-200A Четырехколонный гидравлический пресс

YSK-200A Четырехколонный гидравлический пресс -

YSM-1000A Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-1000A Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

Y28-400 Четырехколонная растяжная машина двойного действия

Y28-400 Четырехколонная растяжная машина двойного действия -

Линия по производству ремесленного тиснения и печати

Линия по производству ремесленного тиснения и печати -

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

Y28-200

Y28-200 -

Гидравлический пресс для холодной ковки с ЧПУ сверхвысокого давления для намотки стальной проволоки с сервоприводом WDR-3500CS

Гидравлический пресс для холодной ковки с ЧПУ сверхвысокого давления для намотки стальной проволоки с сервоприводом WDR-3500CS -

Прецизионный гидравлический пресс с ЧПУ YSM-800CS

Прецизионный гидравлический пресс с ЧПУ YSM-800CS -

WDR-30000CS

WDR-30000CS

Связанный поиск

Связанный поиск- Китайские заводы по производству гидравлических прессов малого размера высокой мощности высокой скорости и высокой точности

- Китайские заводы по производству четырехколонных гидравлических прессов с ЧПУ с сервоприводом

- купить пресс гидравлический промышленный

- 500 тонн четыре колонны металла экструзии формования гидравлический пресс производитель

- Китайские производители машин для растяжки контейнеров

- пресс гидравлический 600 тонн

- Гидравлический пресс 15000 тонн сверхвысокого давления

- Производитель гидравлических прессов для холодной и горячей экструзионной формовки автомобильных и мотоциклетных деталей

- Полностью автоматическая линия экструзии алюминия

- Дешевые горячие штамповки машины поставщиков