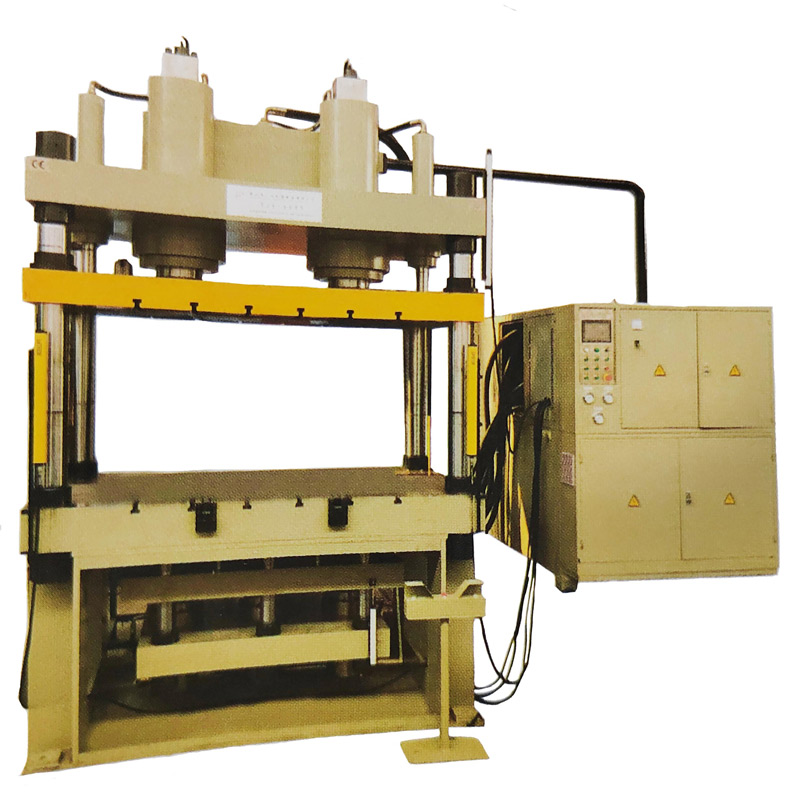

Масляный пресс

Вот уже пятый год работаю с гидравликой, а до сих пор слышу, как путают масляный пресс с механическими аналогами. Сразу видно, кто в цехе реально регулировал давление в рабочих цилиндрах, а кто только в каталогах картинки рассматривал.

Конструкционные особенности, которые не пишут в паспортах

Наша ООО 'Технология автоматизации машин Чжуншань Ванда' с 2016 года собирает прессы, где каждый гидравлический узел проверяется на ресурс. Запомнился случай с клиентом, который требовал установить масляный пресс в неотапливаемом ангаре - при -20°С масло густело так, что клапаны залипали. Пришлось переделывать систему подогрева.

В паспортах редко указывают, как поведёт себя уплотнение штока после 10 000 циклов. У нас на испытаниях специально доводили сальники до износа - оказалось, тефлоновые выдерживают на 30% дольше резиновых, но требуют идеально чистого масла.

Мелкий нюанс: когда проектировали пресс для формовки композитов, обнаружили, что стандартные манометры не успевают реагировать на скачки давления. Пришлось ставить электронные датчики с записью в лог - без этого клиент бы никогда не нашёл причину брака.

Типичные ошибки при выборе оборудования

Часто заказчики смотрят только на тоннаж, забывая про скорость холостого хода. Для штамповки метала это критично - наш 100-тонный масляный пресс с регулируемым насосом даёт выигрыш в 15% по производительности против аналогов с редуктором.

В 2021 году пришлось переделывать систему охлаждения для пресса, который работал в три смены. Завод-изготовитель (не наш) поставил радиатор по минимальным расчётам - масло перегревалось до 85°С, начиналось окисление.

Сейчас всегда советую проверять не только паспортные данные, но и реальные тесты - например, как ведёт себя золотник при резком сбросе нагрузки. Один наш клиент из-за этого терял по 2 часа в смену на перенастройку.

Практика эксплуатации в разных отраслях

Для прессовки порошковых материалов важно поддерживать стабильное давление в течение всего цикла. Наше производство с 1990 года (ООО 'Машиностроительное производство Чжуншань Бада') как раз специализируется на таких решениях - пришлось разработать систему плавного регулирования с обратной связью.

В деревообработке другая проблема - пульсации давления. Как-то ставили масляный пресс для МДФ, так заказчик жаловался на волны на поверхности. Добавили аккумуляторы давления - ушли от проблемы.

Самое сложное - прессы для керамики. Там и температура важна, и точность выдержки под давлением. Пришлось комбинировать гидравлику с электрическим подогревом плит - без этого получался брак по краям заготовки.

Техническое обслуживание: что не расскажут менеджеры

Фильтры масла надо менять в 2 раза чаще, чем указано в инструкции - особенно если пресс работает с абразивными материалами. Видел как на металлургическом заводе за полгода клапаны сточились в труху из-за грязного масла.

Раз в год обязательно проверять прогиб станины - даже у нашего 500-тонника после трёх лет эксплуатации обнаружили отклонение в 0,8 мм. Хорошо, что вовремя сделали юстировку.

Советую вести журнал замены уплотнений - у нас на каждом масляный пресс есть такая тетрадь. По ней видно, что главный цилиндр требует внимания каждые 15-18 месяцев, а вспомогательный - раз в 2 года.

Перспективы развития гидравлических прессов

Сейчас многие переходят на сервоприводы - экономия энергии до 40%, но стоимость ремонта выше. Наше предприятие экспериментирует с гибридными системами, где совмещены преимущества обоих типов.

Заметил тенденцию к интеграции систем мониторинга - современный масляный пресс уже не просто станок, а узел в общей системе автоматизации. Приходится учиться работать с промышленными сетями передачи данных.

Думаю, следующий шаг - предиктивная аналитика. Когда по колебаниям давления можно предсказать износ уплотнений за месяц до выхода из строя. Мы уже начали собирать такие данные на тестовых образцах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YSK-920BII

YSK-920BII -

HSP-100 Гидравлический пробивной пресс

HSP-100 Гидравлический пробивной пресс -

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца -

YSM-100CS

YSM-100CS -

Y28-250 Четырехколонная растяжная машина двойного действия (формование огнетушителей)

Y28-250 Четырехколонная растяжная машина двойного действия (формование огнетушителей) -

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов)

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов) -

Гидравлический пресс для холодной и горячей экструзии серии YSK-BF

Гидравлический пресс для холодной и горячей экструзии серии YSK-BF -

YSM-200CS

YSM-200CS -

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа -

YF-300CS Гидравлический пресс для формования порошка

YF-300CS Гидравлический пресс для формования порошка -

Y92-150 серволистогибочный тормоз с ЧПУ, высококлассная линия для производства передних тормозов для внедорожников, теплая ковка

Y92-150 серволистогибочный тормоз с ЧПУ, высококлассная линия для производства передних тормозов для внедорожников, теплая ковка -

-1-scaled.jpg) YF-400CS Гидравлический пресс для формовки порошков с ЧПУ и сервоприводом

YF-400CS Гидравлический пресс для формовки порошков с ЧПУ и сервоприводом

Связанный поиск

Связанный поиск- Горячая продажа 100-200-300-400-тонный четырехколонный гидравлический пресс для формовки порошка

- Гидравлические прессы с сервоприводом и ЧПУ

- Китайские поставщики настольных высекальных машин типа C

- Китайские производители гидравлических прессов для переработки минеральных ресурсов

- Китайские производители 250-тонных гидравлических прессов

- Поставщики горячих прессов в Китае

- Поставщики 1200t металлический штамповочный гидравлический пресс для автозапчастей

- Гидравлический пресс прецизионной штамповки изделий из кожи

- Производители масляной гидравлический пресс

- Пресс для запрессовки заклепок