Машина для производства посуды

Когда слышишь 'машина для производства посуды', сразу представляется универсальный автомат, который с одинаковой лёгкостью штампует и фарфоровые чашки, и металлические котелки. Это первое заблуждение, с которым сталкиваешься даже при обсуждении техзаданий. На деле же оборудование для производства посуды — это целый технологический зоопарк, где каждый вид посуды требует своего подхода.

Гидравлика против пневматики: выбор, который определяет всё

В 2018 году мы тестировали линию с пневматическими прессами для мелкосерийного выпуска керамических тарелок. Казалось бы — быстро, чисто, минимальная настройка. Но при давлении свыше 150 бар начались проблемы с равномерностью распределения массы. Глина — она ведь не металл, малейший перекос — и готов брак.

Именно тогда пришлось обратиться к гидравлическим прессам от ООО 'Технология автоматизации машин Чжуншань Ванда'. Их станки серии WH-450 показали стабильность на давлениях до 300 МПа, что критично для толстостенной посуды. Кстати, их сайт https://www.wdjx.ru стал для нас настольной книгой — там без рекламной шелухи выложены реальные технические отчёты по разным материалам.

Но и гидравлика не панацея. Для тонкостенных изделий типа эспрессо-чашек тот же WanDa рекомендует комбинированные решения — предварительная формовка пневматикой, а доводка гидравликой. Это как раз тот случай, когда универсальность достигается не одним станком, а грамотной компоновкой линии.

Термообработка: где экономия приводит к катастрофе

Однажды наблюдал, как на заводе в Подмосковье попытались сэкономить на системе охлаждения пресс-форм. Использовали стандартные чиллеры от пластиковых ТПА. Результат? Трещины в 40% продукции после обжига. Оказалось, для керамики нужен не просто контроль температуры, а точный градиент нагрева/охлаждения по секциям.

В этом плане интересен подход Zhongshan WanDa — их машины для производства посуды комплектуются модульными системами терморегулирования. Не тупо 'нагрев до 200°C', а программное изменение температурного профиля в зависимости от влажности сырья. Мелочь? До первой партии брака.

Кстати, их инженеры всегда подчёркивают: даже самая продвинутая машина не компенсирует неправильную подготовку шихты. Видел случаи, когда перенастройка рецептуры смеси давала больший эффект, чем замена оборудования.

Автоматизация подачи: когда ручной труд дороже робота

До сих пор встречаю мастерские, где загрузка глиняных заготовок идёт вручную. Аргумент — 'дешевле'. Но если посчитать потери на брак от человеческого фактора плюс санитарные нормы для пищевой продукции... Роботизированная подача окупается за 8-10 месяцев даже при сменном выпуске 2000 изделий.

У Бада (дочерняя структура WanDa) есть любопытное решение — компактные конвейеры-пауки, которые стыкуются с гидравлическими прессами без перепланировки цеха. Мы ставили такой в Тульской области — заняло место всего двух паллет, но убрало три ручные операции из цикла.

Правда, пришлось повозиться с настройкой датчиков положения — глина ведь неидеальна по плотности. Но это уже тонкости, которые решаются на месте технологом.

Ремонтопригодность как критерий выбора

В 2021 году лопнула главная балка на прессе корейского производства. Ожидание запчасти — 3 месяца. Простой линии — 900 тысяч рублей в месяц. С тех пор при выборе оборудования для производства посуды всегда спрашиваю: 'А что ломается чаще всего и как быстро это чинится?'

У китайских производителей типа WanDa с этим проще — они сознательно используют стандартизированные компоненты. Тот же гидроцилиндр от пресса на 160 тонн подходит к пяти другим моделям. Это не 'бюджетность', а продуманная логистика.

Их сервисные инженеры вообще рекомендуют держать на складе не запчасти, а целые модули — блок управления, насосную станцию, систему смазки. Замена занимает 2-4 часа против дней простоя при поштучном ремонте.

Эволюция требований: от посуды к 'умной' упаковке

Сейчас всё чаще заказчики хотят не просто тарелку, а готовое изделие с упаковкой 'под ключ'. Приходится интегрировать в линию этикетировочные аппараты и паллетайзеры. Интересно, что WanDa уже предлагает прессы со встроенным модулем лазерной маркировки — прямо при формовании наносится логотип или штрих-код.

Это меняет саму логику производства. Раньше было: пресс → сушка → обжиг → декор. Теперь деколирование происходит на этапе формовки, что экономит 15-20% цикла.

Правда, для мелких серий это невыгодно — переналадка лазера занимает больше времени, чем ручная покраска. Но для тиражей от 50 тысяч — идеально.

Экология как неочевидный фактор

Мало кто задумывается, но современные машины для производства посуды должны учитывать экологические нормы. Не только по энергопотреблению (хотя сертификат ISO 50001 у того же WanDa говорит о многом), но и по утилизации отходов.

На их прессах последнего поколения стоит система рециркуляции воды в гидравлике и замкнутый цикл смазки. Мелочь? А ведь штраф за слив отработанного масла в канализацию может превысить стоимость самого станка.

Кстати, их сайт wdjx.ru выложил любопытные расчёты — за 5 лет эксплуатации экономия на фильтрах и утилизации достигает 18% от первоначальной цены оборудования. Это уже серьёзный аргумент при защите инвестиций перед дирекцией.

Что в сухом остатке?

Выбирая машину для производства посуды, смотрю не на паспортные характеристики, а на три вещи: как она поведёт себя при колебаниях влажности сырья, насколько быстро перенастраивается между разными моделями посуды, и какие гарантии на самый нагруженный узел — обычно это плита пресса.

Опыт работы с оборудованием WanDa и Бада показал — их сила не в супертехнологиях, а в продуманной адаптации под реальные условия. Когда инженер при монтаже спрашивает не 'где розетка', а 'какая у вас вода в водопроводе — жёсткая или мягкая', это многое говорит о подходе компании.

В итоге любое производство — это компромисс между идеальным технологическим процессом и экономической целесообразностью. И машина здесь — не волшебная палочка, а всего лишь инструмент, эффективность которого зависит от сотни мелких нюансов, которые понимаешь только с опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

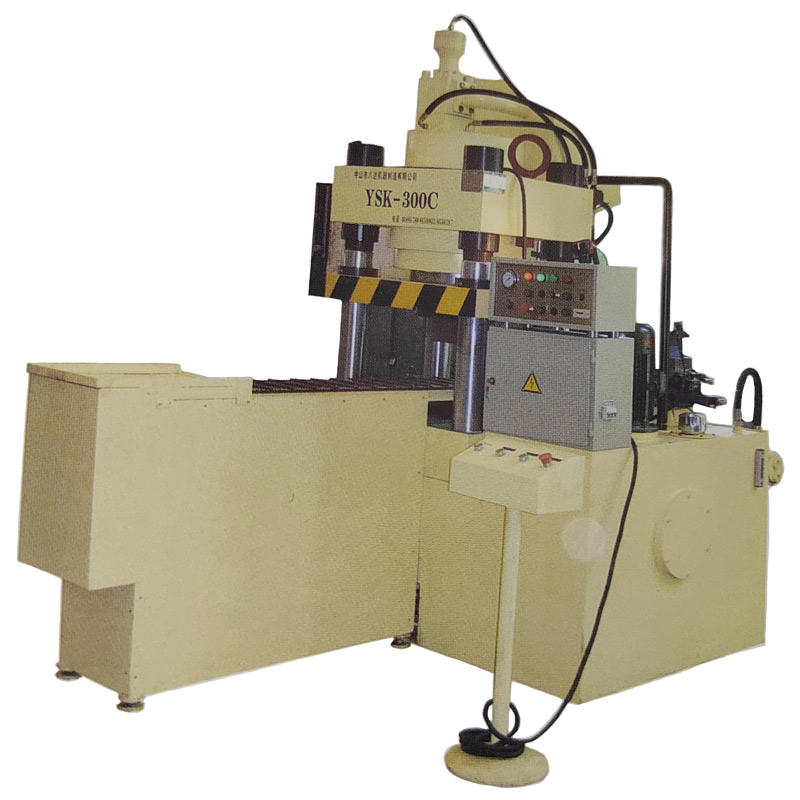

YSK-3000C

YSK-3000C -

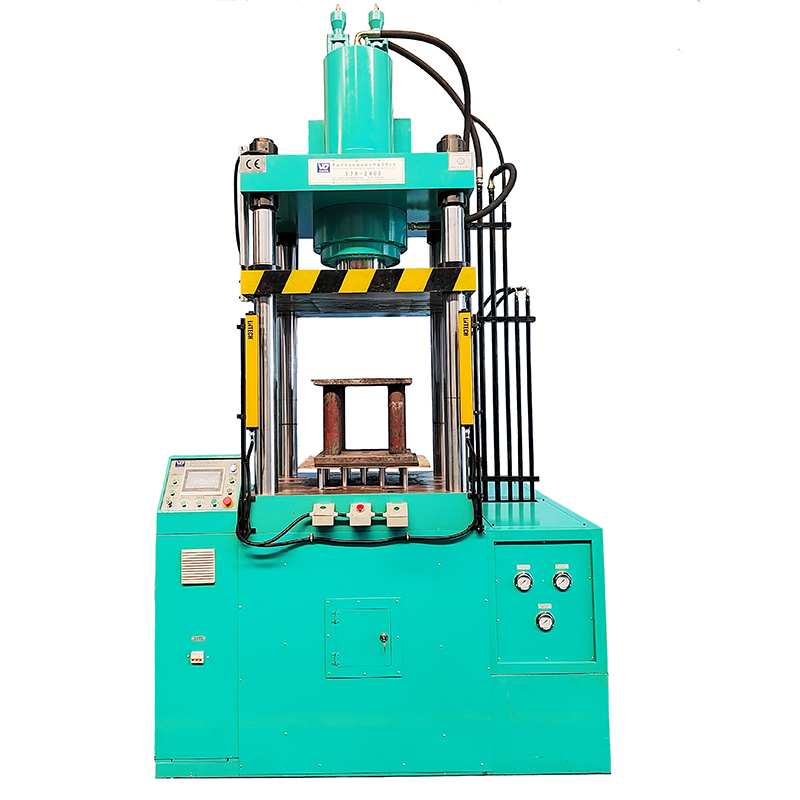

YSM-1000A Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-1000A Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

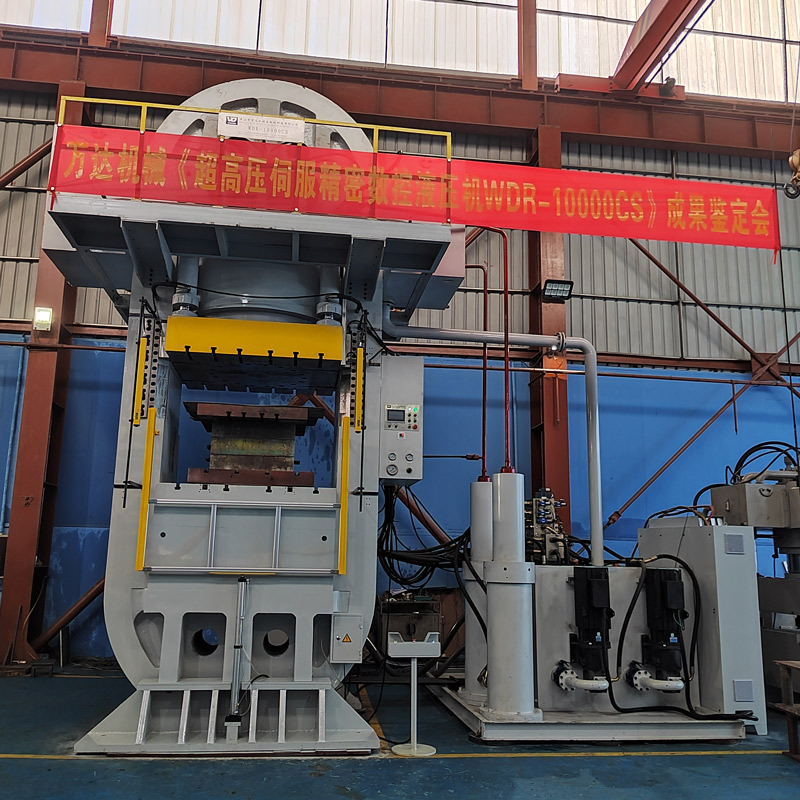

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки -

Y28-150S

Y28-150S -

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS -

Гидравлический пробивной пресс HSP-63

Гидравлический пробивной пресс HSP-63 -

WDR-50000CS

WDR-50000CS -

YSK-920BII

YSK-920BII -

Гидравлический пресс с двухсторонним ленточным прессом YF-1000CS (гидравлический пресс для формования порошка вольфрамовой стали)

Гидравлический пресс с двухсторонним ленточным прессом YF-1000CS (гидравлический пресс для формования порошка вольфрамовой стали) -

Y28-200S Четырехколонная сервоприводная растяжная машина двойного действия

Y28-200S Четырехколонная сервоприводная растяжная машина двойного действия -

Линия по производству гидравлических прессов для растяжек и профилирования расширительных баков отопления

Линия по производству гидравлических прессов для растяжек и профилирования расширительных баков отопления -

HSP-50 Одноколонный гидравлический пресс

HSP-50 Одноколонный гидравлический пресс

Связанный поиск

Связанный поиск- Китайские ведущие покупатели гидравлических прессов малого размера высокой мощности высокой скорости и высокой точности

- пресс гидравлический холодный

- Ведущие покупатели горячих изостатических прессов в Китае

- пресс вулканизационный купить для рти

- Китайские поставщики автоматических порошковых формовочных машин

- Поставщики Вулканизационная машина цена в Китае

- Китайские поставщики вулканизационных машин xlb d400 400 4 160t

- Ведущие китайские покупатели прецизионных сервоприводных четырехколонных гидравлических прессов

- Китайские производители больших гидравлических прессов

- Китайские заводы по производству гидравлических ковочных прессов