Основные покупатели больших гидравлических прессов для намотки проволоки

Ну что, раз уж зашел на эту страницу, значит, интересуешься гидравлическими прессами для проволоки. Это, знаешь ли, не просто какая-то там машина, а целая индустрия. Я тут недавно рекламный баннер видел – огромный пресс, как будто из фильма про будущее. И подумал: а что там вообще происходит? Кто их покупает, зачем, как они вообще работают… В общем, решил немного покопаться. Никаких сложных схем, только реальные мысли.

Обзор: Кто заставляет гидравлические прессы работать?

Короче, представьте себе, что это не просто промышленность, а целая экосистема. И в этой экосистеме есть свои ключевые игроки. Кто эти люди, принимающие решение о покупке большого **гидравлического пресса для намотки проволоки**? Для них важны не только цена, но и надежность, производительность и, конечно, соответствие технологическим требованиям. По сути, это компании, которые производят всевозможные вещи из проволоки – от электроники до автомобильных деталей.

Мы говорим о машиностроительных компаниях, ну и, конечно, о предприятиях, которые специализируются на производстве кабелей, проволочных сеток, пружин. Да и в некоторых случаях это могут быть компании, занимающиеся изготовлением комплектующих для различных отраслей промышленности – авиации, медицины, строительства… То есть, спектр охвата довольно широкий. И чем более сложные изделия они производят, тем более продвинутый **гидравлический пресс для проволоки** им нужен.

Но давайте конкретнее. Кто конкретно заказывает такие прессы? Это могут быть крупные производственные холдинги, средние предприятия, а иногда и небольшие фирмы, но с достаточно высокими требованиями к качеству продукции. В общем, это те, кто не хочет экономить на оборудовании, понимая, что это прямая инвестиция в будущее.

Основные потребители и их потребности

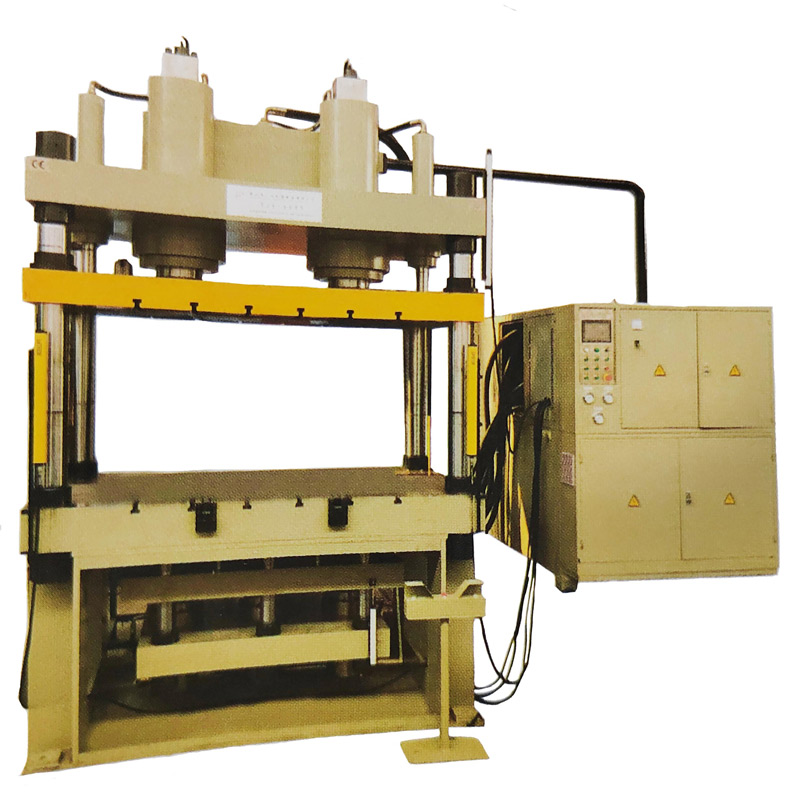

Первое, что бросается в глаза – это размер. Большие **гидравлические прессы** – это серьезный аппарат, он нужен для обработки толстых и длинных проволочных изделий. Поэтому их покупают компании, производящие крупногабаритные детали, например, элементы каркасов, решетки и т.д. Ну или компании, требующие очень высокой точности и стабильности при намотке.

Во-вторых, важна производительность. Компании стремятся к максимальной загрузке оборудования, чтобы снизить себестоимость продукции. Поэтому выбирают прессы, которые способны работать круглосуточно без перерывов и с минимальными затратами на техническое обслуживание. В этом плане производители таких машин всегда стараются идти в ногу со временем, выпуская более энергоэффективные и надежные модели.

И последнее, но не менее важное – автоматизация. Современные **гидравлические прессы** часто оснащаются автоматизированными системами управления, что позволяет снизить количество ручного труда и повысить точность процесса. Особенно это актуально для компаний, производящих сложные и нестандартные изделия.

Технологии и инновации в производстве

Здесь всё очень динамично. Производители постоянно работают над улучшением конструкции прессов, внедряя новые технологии. Например, активно используются современные системы управления, основанные на датчиках и микропроцессорах. Это позволяет точно контролировать все параметры процесса намотки – давление, скорость, положение. В итоге получается более качественная и равномерная продукция.

Еще одно направление – это использование новых материалов. Современные прессы изготавливаются из высокопрочных сталей, что обеспечивает им долговечность и устойчивость к механическим нагрузкам. А также из легких композитных материалов, что снижает их вес и повышает мобильность.

Автоматизация – это уже не просто модное слово, а необходимость. Все больше прессов оснащаются роботами, которые выполняют рутинные операции, такие как загрузка и выгрузка заготовок, а также контроль качества продукции. Это позволяет снизить зависимость от человеческого фактора и повысить эффективность производства.

Актуальные тенденции в разработке**

Например, сейчас очень популярны прессы с функцией дистанционного управления. Это удобно, когда нужно контролировать процесс намотки из любой точки цеха. А еще растет спрос на прессы с системой самодиагностики, которая позволяет оперативно выявлять и устранять неисправности.

И, конечно, нельзя забывать об энергоэффективности. Производители стараются снизить потребление энергии прессами, используя более современные гидроцилиндры и системы охлаждения. В долгосрочной перспективе это позволяет значительно снизить эксплуатационные расходы.

В целом, технологический прогресс в этой области идет очень быстро. И производители прессов постоянно удивляют нас новыми решениями.

Области применения в различных отраслях

Это, знаешь ли, очень универсальное оборудование. Если подумать, то проволока используется буквально везде. В автомобильной промышленности – для изготовления пружин, решеток, каркасов. В электронике – для производства проводников, контактов, изоляторов. В строительстве – для изготовления проволочных сеток, ограждений, арматуры. И так далее.

Например, для производства автомобильных пружин **гидравлические прессы** позволяют получить изделие с точными геометрическими размерами и высокой прочностью. А для изготовления кабелей – с минимальным количеством дефектов и оптимальной плотностью намотки.

В медицине их используют для изготовления хирургических инструментов, имплантатов, а также для производства медицинских приборов. Здесь особенно важна высокая точность и стерильность. В авиации – для изготовления деталей двигателей, шасси, фюзеляжа. Там требования к качеству и надежности просто запредельные.

Специализированные решения для различных сфер

Конечно, для каждой отрасли требуются свои специализированные решения. Например, для производства кабелей используются прессы с автоматической подачей проволоки и системой контроля натяжения. А для изготовления пружин – прессы с системой позиционирования и точного выравнивания. Это важно, чтобы получить изделие с заданными характеристиками.

Кроме того, существует множество различных типов **гидравлических прессов** – одноплечевые, двухплечевые, с различной длиной хода и площадью рабочего стола. Выбор типа пресса зависит от конкретной задачи и характеристик изготавливаемой продукции.

Ассортимент оборудования достаточно широк, поэтому любой производитель сможет найти решение, которое соответствует его потребностям.

Рыночные тенденции и конкурентная борьба

Рынок **гидравлических прессов** – это довольно конкурентный рынок. На нем представлено множество производителей, от крупных международных компаний до небольших китайских брендов. И каждый из них пытается предложить своим клиентам наиболее выгодные условия.

Одной из главных тенденций является рост спроса на автоматизированные прессы. Компании стремятся к снижению затрат на производство и повышению эффективности работы. Поэтому автоматизация становится все более востребованной.

Еще одна тенденция – это развитие онлайн-торговли. Все больше компаний предпочитают заказывать оборудование через интернет, что позволяет им экономить время и ресурсы. И это, я думаю, будет только набирать обороты.

Ключевые игроки и их стратегии

Среди ключевых игроков рынка можно выделить несколько компаний, которые являются лидерами в своей области. Они постоянно разрабатывают новые модели прессов, внедряют инновационные технологии и расширяют свою географию продаж. ОООТехнология автоматизации машин Чжуншань Ванда – одна из таких компаний. Они специализируются на производстве высококачественных и надежных **гидравлических прессов** для различных отраслей промышленности.

Для успешной конкуренции на рынке важно не только предлагать качественное оборудование, но и обеспечивать высокий уровень сервиса и технической поддержки. Поэтому производители уделяют большое внимание обучению персонала и созданию развитой сети сервисных центров.

А еще важно идти в ногу со временем и адаптироваться к изменяющимся требованиям рынка. Поэтому производители постоянно работают над улучшением своих продуктов и внедрением новых технологий.

Экология и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PT-ZD-1168 Полностью автоматическая линия по производству литьевых форм

PT-ZD-1168 Полностью автоматическая линия по производству литьевых форм -

Y92-150 серволистогибочный тормоз с ЧПУ, высококлассная линия для производства передних тормозов для внедорожников, теплая ковка

Y92-150 серволистогибочный тормоз с ЧПУ, высококлассная линия для производства передних тормозов для внедорожников, теплая ковка -

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца -

YF-300CS Гидравлический пресс для формования порошка

YF-300CS Гидравлический пресс для формования порошка -

HSP-50 Гидравлический пробивной пресс

HSP-50 Гидравлический пробивной пресс -

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа -

YSK-1000C (холодная ковка светодиодного радиатора)

YSK-1000C (холодная ковка светодиодного радиатора) -

Линия по производству ремесленного тиснения и печати

Линия по производству ремесленного тиснения и печати -

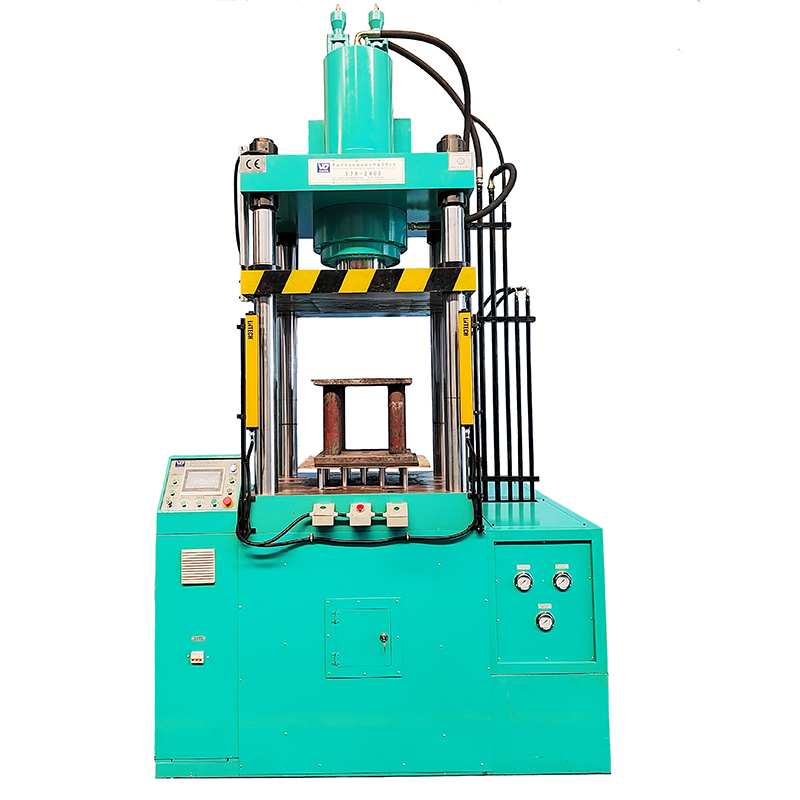

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

Линия по производству стиральных машин

Линия по производству стиральных машин -

Y28-200BL

Y28-200BL -

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

Связанный поиск

Связанный поиск- Гидравлический пресс с ЧПУ для формовки порошка с сервоприводом 150 тонн

- Гидравлический пресс для глубокой вытяжки 200 тонн, станок для изготовления рабочего стола

- Китайские производители гидравлических прессов для прокатки тиснения и формовки листового металла

- Дешевые основные покупатели горячего изостатического пресса

- Китайские заводы по производству гидравлических прессов для переработки минеральных ресурсов

- Четырехколонный гидравлический пресс 100–5000 тонн

- Дешевые Вагнер Вулканизатор 380v основные покупатели

- Ведущий покупатель прессов для порошковой формовки с сервоприводом и чпу 150 тонн

- Малый/автоматический/ручной гидравлический пресс глубокой вытяжки

- Однорычажный гидравлический пресс