Основные покупатели гидравлических прессов для формовки баллистических шлемов

Ну что, раз уж заговорили про гидравлические прессы, а точнее про те, что для брони, то тут и подумать стоит – серьезная штука. Не просто какая-то пресс, а инструмент, который жизнью может спасти. Забавно, правда? Я вот вчера на дороге рекламный щит увидел, там какая-то страховка предлагалась, а я сразу подумал – если бы у меня был такой пресс, я бы точно был застрахован. В смысле, от чего? Ну, это уже другая история. В общем, вот я тут подумал, и решил поделиться своими впечатлениями, а то в голове всякие мысли крутятся, как мухи летом. С чего бы начать...

Современные тенденции в разработке и производстве

Сейчас в мире гидравлических прессов для таких специфических задач, как формовка бронеплит, происходит настоящий технологический прорыв. Речь идет не только о мощности и точности, но и о автоматизации процессов, оптимизации энергопотребления и, конечно же, повышении безопасности. Компания ОООТехнология автоматизации машин Чжуншань Ванда, например, активно внедряет новые решения. Они, как я понимаю, довольно неплохо разбираются в этом деле – они и в 1990-х уже занимались машиностроением, а сейчас еще и автоматизацию добавляют. Интересно, какие у них разработки? Похоже, что конкуренция очень высокая, и каждый пытается предложить что-то новое и лучшее.

Самое главное, что сейчас никто не экономит на качестве материалов. Прессы должны выдерживать огромные нагрузки, а значит, из них должны быть сделаны прочные и надежные детали. В основном используют высококачественную сталь, иногда с добавлением специальных сплавов. И не только металл важен – точность изготовления, качество обработки поверхности, все это играет огромную роль в долговечности и надежности пресса. Больше внимания уделяют и программному обеспечению, которое управляет прессом. Нужно, чтобы оно было интуитивно понятным и позволяло точно контролировать все параметры процесса.

Было бы интересно узнать, какие новые материалы используют в качестве матрицы для пресса. Ведь от этого зависит качество получаемой плиты. Может быть, какие-то композитные материалы или новые сплавы? Хотя, наверное, это секреты производства. Любопытно, правда? Постоянно появляются какие-то новые материалы и технологии, а ты сидишь и думаешь, что все уже изобрели, а тут – бац! – новое открытие.

Инновационные решения в автоматизации

Автоматизация – это сейчас тренд номер один во всех отраслях, и гидравлические прессы не исключение. Внедрение автоматизированных систем управления позволяет не только повысить производительность, но и снизить количество ошибок, а также улучшить безопасность работы. Например, можно автоматизировать процесс подачи материала, выгрузки готовой плиты, контроля параметров процесса. Это, конечно, требует больших инвестиций, но в долгосрочной перспективе окупается.

Автоматизация также позволяет дистанционно контролировать работу пресса, что особенно важно для опасных или сложных задач. Оператор может находиться в безопасном месте и следить за процессом через видеокамеру и монитор. Это не только повышает безопасность, но и позволяет оптимизировать работу персонала, высвобождая их от рутинных операций.

Я вот тут подумал, а можно ли создать такой пресс, который сам будет диагностировать неисправности? Чтобы он сам определял, что сломалось, и вызывал техподдержку? Наверное, это пока фантастика, но кто знает, что будет в будущем. В общем, автоматизация – это очень перспективное направление, которое может значительно улучшить качество и эффективность работы гидравлических прессов.

Применение в оборонной промышленности

Конечно, основное применение гидравлических прессов для формовки бронеплит – это оборонная промышленность. Ведь без брони не может быть эффективной защиты. Плиты для бронежилетов, бронеавтомобилей, танков – все это производится с использованием таких прессов. И качество этих плит напрямую влияет на жизнь и здоровье военнослужащих.

Требования к прессу в оборонной промышленности очень строгие. Он должен обеспечивать высокую точность, надежность и долговечность. Прессы должны выдерживать большие нагрузки и работать в сложных условиях – повышенные температуры, вибрации, удары. Они должны быть сертифицированы в соответствии с государственными стандартами.

Кроме того, в оборонной промышленности все более актуальным становится вопрос о безопасности. Прессы должны быть оборудованы системами защиты от случайного включения, аварийной остановки, утечки гидравлической жидкости. Важно, чтобы работа пресса не представляла опасности для операторов и окружающих.

Материалы и процессы формовки

Обычно для формовки бронеплит используются различные типы стали – высокоуглеродистые, низкоуглеродистые, легированные. Выбор материала зависит от требуемых характеристик плиты – прочности, жесткости, устойчивости к коррозии. Также используются различные методы формовки – штамповка, прессование, ковка. Каждый метод имеет свои преимущества и недостатки.

Важным этапом в процессе формовки является термическая обработка – закалка, отпуск. Термическая обработка позволяет улучшить механические свойства материала – прочность, твердость, износостойкость. Она также позволяет снять внутренние напряжения, которые возникают при формовке.

В последнее время все большую популярность приобретает использование композитных материалов в бронеплитах. Композиты позволяют снизить вес плиты при сохранении высокой прочности. Они также могут быть устойчивы к различным видам угроз – пулевым, осколочным, взрывным.

Экологические аспекты и устойчивое развитие

Современные производители гидравлических прессов уделяют все больше внимания вопросам экологической безопасности и устойчивого развития. Речь идет о снижении энергопотребления, уменьшении выбросов вредных веществ, использовании экологически чистых материалов.

Например, используются энергосберегающие гидравлические насосы, которые потребляют меньше электроэнергии. Также разрабатываются системы рекуперации энергии, которые позволяют возвращать часть энергии, затраченной на процесс формовки. Кроме того, используются экологически чистые смазочные материалы и гидравлические жидкости.

В производстве прессов стремятся использовать переработанные материалы, чтобы уменьшить негативное воздействие на окружающую среду. Также уделяется внимание утилизации отходов производства. Производители стараются соблюдать все экологические нормы и правила.

Энергоэффективность и оптимизация процессов

Энергоэффективность – это один из ключевых факторов, который влияет на стоимость эксплуатации гидравлических прессов. Современные прессы оснащаются системами управления, которые позволяют оптимизировать процесс формовки и снизить энергопотребление. Например, система управления может автоматически регулировать давление и скорость пресса в зависимости от типа материала и требуемой формы плиты.

Также используются системы контроля и мониторинга энергопотребления, которые позволяют выявлять неэффективные участки процесса и принимать меры по их устранению. Эти системы могут автоматически отключать неиспользуемые компоненты пресса или снижать мощность энергопотребления.

Важным аспектом энергоэффективности является использование высококачественных компонентов – насосов, цилиндров, клапанов. Эти компоненты должны иметь низкие потери на трение и высокую эффективность работы. Кроме того, важно правильно эксплуатировать пресс и регулярно проводить техническое обслуживание.

Операционное обслуживание и техническое обслуживание

Регулярное техническое обслуживание – это залог долгой и надежной работы гидравлических прессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

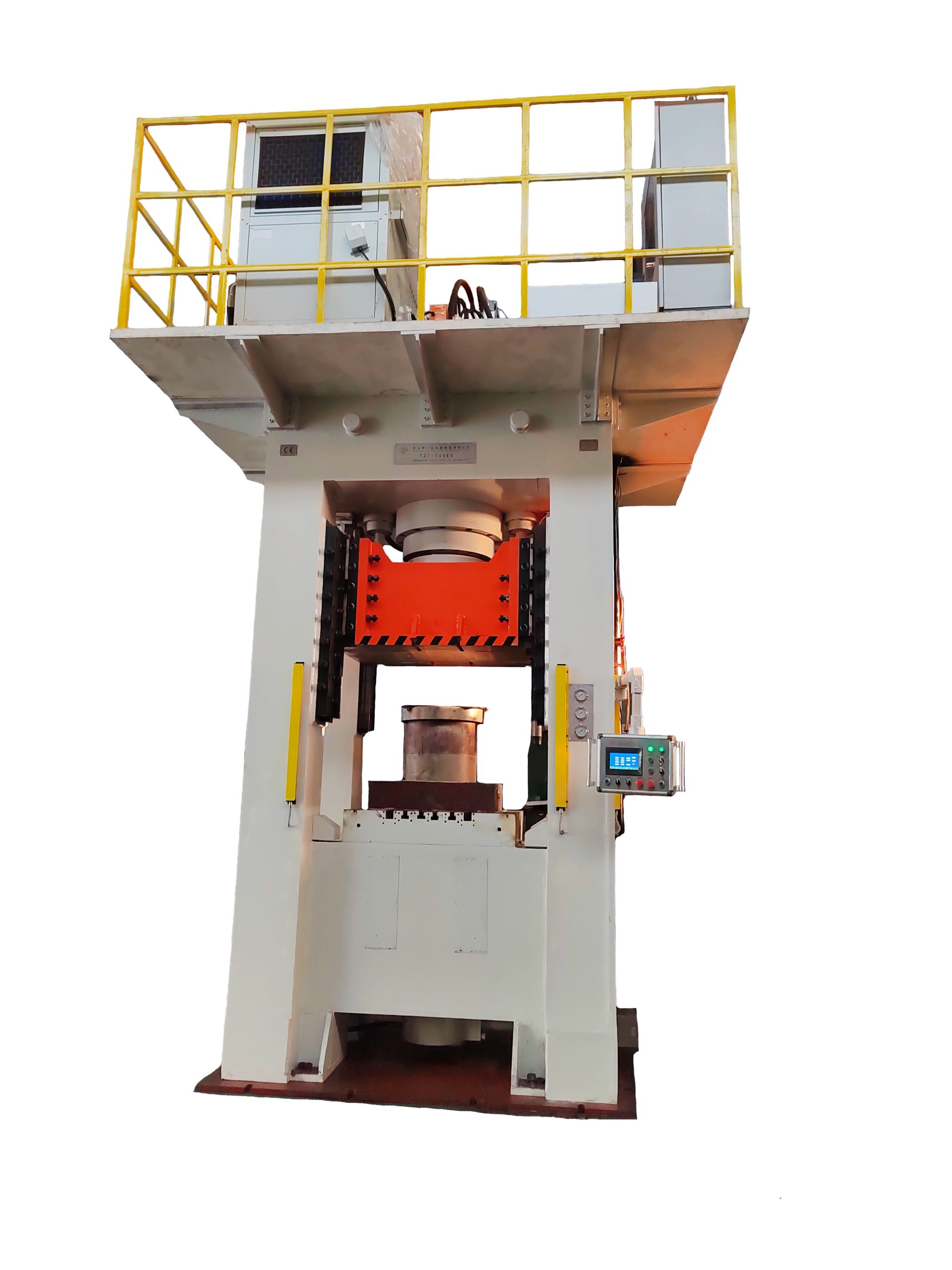

WDR-50000CS

WDR-50000CS -

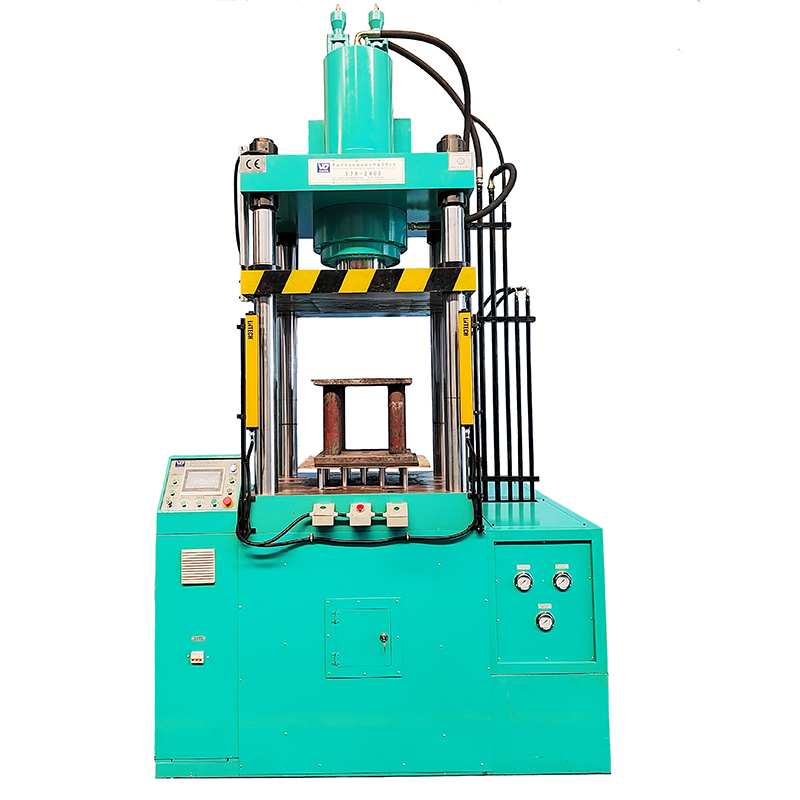

HSP-25 Одноколонный гидравлический пресс

HSP-25 Одноколонный гидравлический пресс -

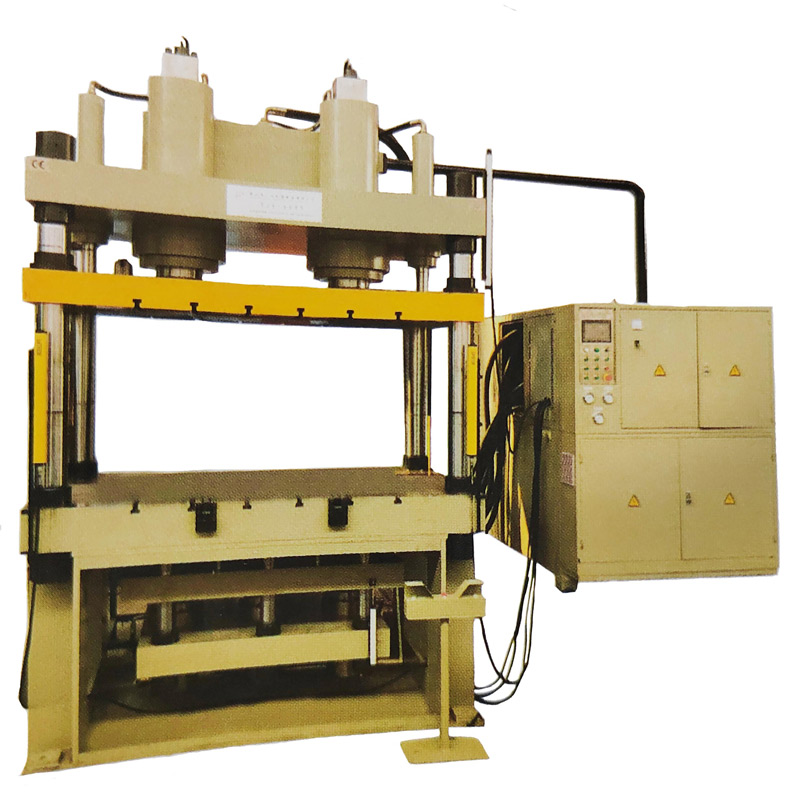

Y28-350BL Четырехколонная растяжная машина двойного действия

Y28-350BL Четырехколонная растяжная машина двойного действия -

YSM-1000A Прецизионный гидравлический пресс с ЧПУ

YSM-1000A Прецизионный гидравлический пресс с ЧПУ -

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

YSK-200A Четырехколонный гидравлический пресс

YSK-200A Четырехколонный гидравлический пресс -

YSK-300B

YSK-300B -

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца -

Y27-500KS прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

Y27-500KS прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

YSM-100CS

YSM-100CS -

YF-300CS Гидравлический пресс для формования порошка

YF-300CS Гидравлический пресс для формования порошка -

Y28-350S Сервоприводная растяжная машина с ЧПУ двойного действия

Y28-350S Сервоприводная растяжная машина с ЧПУ двойного действия

Связанный поиск

Связанный поиск- Производитель 350-тонных гидравлических прессов для формовки алюминиевых горшков

- Китайские поставщики гидравлических прессов для точного тиснения изделий из кожи

- Китайские заводы по производству гидравлических прессов в Гуандуне

- Китайские заводы по производству гидравлических пробивных машин

- Гидравлический пресс для формования соляного ядра

- Китайские заводы по производству четырехколонных гидравлических порошковых прессов 200 тонн

- работа вулканизационного пресса

- Китайские производители гидравлических прессов для холодной экструзии алюминиевых профилей

- Китайские заводы по производству гидравлических прессов для прессования соляных стержней

- Гидравлический пресс для свободной ковки