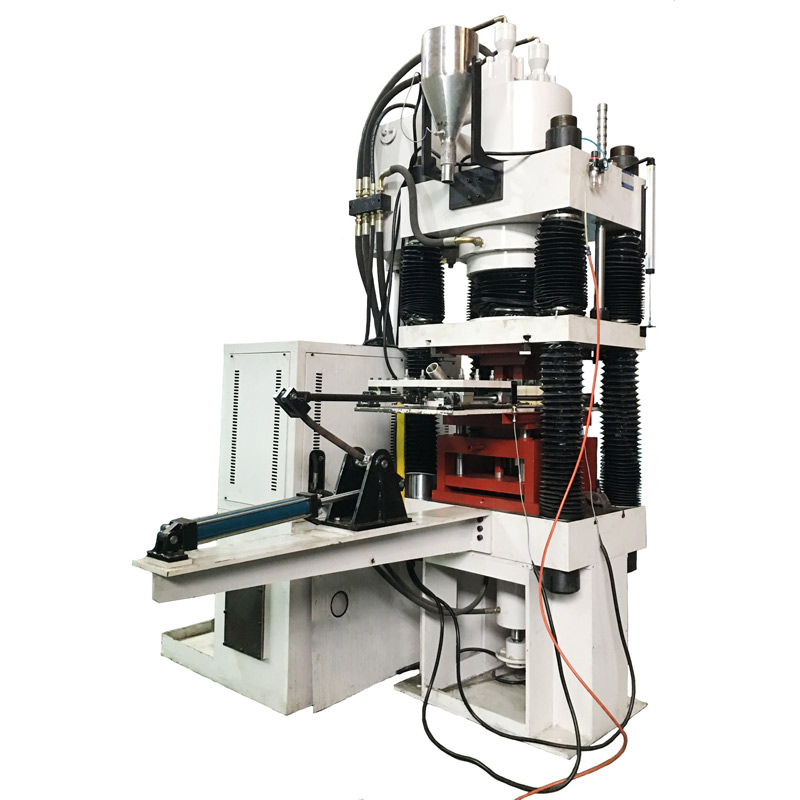

Полностью автоматический гидравлический пресс

Когда слышишь 'полностью автоматический гидравлический пресс', многие сразу представляют себе этакую волшебную машину, где нажал кнопку — и всё само делается. На практике же даже у самых продвинутых систем есть свои нюансы, которые становятся видны только после месяцев работы. Вот, к примеру, у ООО 'Технология автоматизации машин Чжуншань Ванда' в линейке есть модели с заявленной полной автоматизацией, но на деле приходится постоянно следить за температурой масла в гидросистеме — особенно при циклических нагрузках под 200 тонн. Это не недостаток, а скорее особенность, о которой редко пишут в рекламных каталогах.

Что скрывается за термином 'полная автоматизация'

В нашей практике под 'полностью автоматическим' обычно подразумевается не просто наличие ЧПУ, а комплекс: автоматическая подача заготовки, позиционирование, контроль давления и даже самодиагностика. Но вот что интересно — некоторые клиенты до сих пор путают это с полуавтоматическими системами. Помню, на одном из заводов в Подмосковье как-то заказали полностью автоматический гидравлический пресс для штамповки деталей автомобильных дисков, а потом жаловались, что оператору всё равно приходится контролировать выгрузку. Оказалось, они сэкономили на роботизированном манипуляторе, решив, что автоматика на этом не заканчивается.

Если брать конкретно оборудование от wdjx.ru, там в базовой комплектации идёт система датчиков, которая отслеживает не только усилие, но и перекосы плиты. Это критично при работе с композитными материалами — без такого контроля брак может достигать 15-20%. Кстати, в их модельном ряду есть прессы с системой адаптивного управления, которая подстраивает скорость подхода плиты в зависимости от твёрдости материала. Мелочь, а экономит до 8-9% цикла.

На самом деле, полная автоматизация — это не про отсутствие людей вообще, а про минимизацию человеческого фактора в критических операциях. Мы как-то ставили эксперимент с прессом на 500 тонн — оставили его на трое суток в автоматическом режиме штамповки резиновых уплотнителей. Из интересного: через 18 часов работы появилась вибрация в золотнике, которую система диагностики не смогла идентифицировать как критическую. Пришлось вносить коррективы в программное обеспечение. Это к вопросу о том, что даже самая умная техника требует постоянного обновления протоколов.

Особенности гидравлики в автоматических системах

С гидравликой в автоматических прессах всегда есть два момента, которые новички недооценивают: чистота масла и стабильность давления. У ООО 'Технология автоматизации машин Чжуншань Ванда' в паспортах на оборудование прямо указано требование по фильтрации масла до уровня NAS 7-8, но многие почему-то думают, что можно обойтись стандартными фильтрами. Потом удивляются, почему клапаны начинают подтекать через полгода.

Ещё из практики: в полностью автоматических системах особенно чувствительны аккумуляторы давления. Ставили мы как-то пресс для прессовки алюминиевых профилей — вроде всё по инструкции собрали, но при тестовых запусках заметили рывки в конце хода. Оказалось, проблема в недостаточном объёме аккумулятора — при быстрых циклах система не успевала восстанавливать давление. Пришлось докупать дополнительную ёмкость, хотя в стандартной комплектации её не предусматривали.

Интересно, что в новых моделях от wdjx.ru эту проблему частично решили за счёт системы рекуперации энергии. Гидравлика там устроена так, что при опускании плиты энергия не рассеивается в виде тепла, а возвращается в систему. По паспорту экономия до 25-30%, но на практике мы замерили около 18% — всё равно неплохо. Кстати, эта же система снижает нагрузку на охлаждение, что для круглосуточных производств важно.

Программное обеспечение и тонкости настройки

Современный полностью автоматический гидравлический пресс — это по сути компьютер с гидравлическим приводом. Но вот что любопытно: у разных производителей подходы к ПО кардинально отличаются. У китайских производителей, включая ООО 'Машиностроительное производство Чжуншань Бада', часто встречается перегруженный интерфейс с кучей ненужных функций, mientras que у европейцев обычно более минималистичный подход.

Помню, настраивали мы пресс для прессовки порошковых материалов — так там в программном обеспечении было аж 12 режимов контроля плотности, но при этом элементарной функции логирования аварийных остановок не предусмотрели. Пришлось дописывать скрипты самостоятельно. Кстати, это распространённая проблема — производители добавляют 'умные' функции, но забывают о базовых потребностях эксплуатации.

Сейчас в новых контроллерах от wdjx.ru ситуация улучшилась — появилась вменяемая система сбора статистики и даже простейший прогнозный анализ. Например, система может предупредить о возможном износе уплотнений по изменению времени набора давления. Неидеально, конечно, но уже лучше, чем было пять лет назад.

Типичные проблемы при эксплуатации и их решения

Даже с самым современным оборудованием случаются казусы. Как-то на предприятии по производству электроизоляционных плит поставили полностью автоматический гидравлический пресс с системой термоконтроля. Всё работало идеально, пока не начался отопительный сезон — оказалось, перепады температуры в цехе влияют на вязкость масла, и система начала давать сбои в точности выдержки давления. Пришлось устанавливать дополнительный термостабилизатор.

Ещё одна частая проблема — совместимость с системами автоматизации всего предприятия. У ООО 'Технология автоматизации машин Чжуншань Ванда', например, протоколы обмена данными построены на Modbus TCP, что в принципе стандартно, но при интеграции со старыми SCADA-системами иногда возникают конфликты приоритетов команд. Решили разработкой промежуточного шлюза — дополнительные затраты, но без этого никак.

Из неочевидного: при работе с автоматическими прессами важно учитывать качество электросети. Импульсные помехи от соседнего оборудования могут вызывать ложные срабатывания датчиков. Ставили как-то фильтры защиты — помогло, но пришлось экспериментировать с расположением заземления.

Перспективы и ограничения технологии

Если говорить о развитии полностью автоматических гидравлических прессов, то главный тренд — это интеграция с системами ИИ. Но пока это больше маркетинг, чем реальность. На практике же более востребованы простые улучшения — например, бесступенчатая регулировка скорости или более точные датчики давления. У того же wdjx.ru в новых моделях появилась возможность калибровки под конкретный материал без остановки производства — полезная функция, которую мы сами давно предлагали внедрить.

Ограничения в основном связаны с экономикой — не каждому предприятию нужна полная автоматизация. Для мелкосерийного производства часто выгоднее полуавтомат с оператором. Хотя, если считать общую стоимость владения с учётом качества... Но это уже отдельная тема для дискуссий.

Из последнего опыта: пробовали интегрировать систему предиктивного обслуживания на базе пресса от ООО 'Технология автоматизации машин Чжуншань Ванда'. Пока результаты спорные — система научилась предсказывать лишь очевидные поломки, а вот с постепенным износом компонентов всё сложнее. Видимо, нужно ещё несколько лет развития технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Четырехколонная сервоприводная растяжная машина двойного действия Y28-350S

Четырехколонная сервоприводная растяжная машина двойного действия Y28-350S -

YKK-800C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

YKK-800C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

YSM-1140CS Прецизионный гидравлический пресс с ЧПУ

YSM-1140CS Прецизионный гидравлический пресс с ЧПУ -

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов)

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов) -

YSM-200CS(прессование и формовка труб с электрическим нагревом) Прецизионный гидравлический пресс с ЧПУ и сервоприводом

YSM-200CS(прессование и формовка труб с электрическим нагревом) Прецизионный гидравлический пресс с ЧПУ и сервоприводом -

YSK-300C

YSK-300C -

YF-200S Гидравлический пресс для формования порошка

YF-200S Гидравлический пресс для формования порошка -

YSK-3000C

YSK-3000C -

HSP-50 Гидравлический пробивной пресс

HSP-50 Гидравлический пробивной пресс -

YSK-1500C

YSK-1500C -

YSK-1000C (экспортируется в Индонезию)

YSK-1000C (экспортируется в Индонезию) -

-1-scaled.jpg) YF-400CS Гидравлический пресс для формовки порошков с ЧПУ и сервоприводом

YF-400CS Гидравлический пресс для формовки порошков с ЧПУ и сервоприводом

Связанный поиск

Связанный поиск- Ведущий китайский покупатель гидравлических прессов 100 тонн

- Поставщики нестандартных гидравлических прессов доступных по индивидуальным заказам в Китае

- Фланцовочный пресс

- Китайские поставщики автомобильных и мотоциклетных деталей и компонентов для прецизионной холодной и горячей экструзии на гидравлических прессах рамного типа

- Китайские поставщики автоматических порошковых формовочных машин

- Завод по производству гидравлического пресса для формовки порошка с чпу с сервоприводом 150 тонн

- Дешевые гидравлический пресс 200 тонн поставщики

- Основные покупатели гидравлических прессов для запрессовки в Китае

- Поставщики четырёхколонной растягивающей машины двойного действия

- Автоматическая производственная линия холодной экструзии с прецизионной шестерней