Пресс для глубокой вытяжки

Когда слышишь 'пресс для глубокой вытяжки', первое что приходит в голову — гигантские автоматы в цехах автопроизводителей. Но на деле 70% проблем начинаются с банального: кто-то пытается адаптировать обычный гидравлический пресс под глубокую вытяжку, а потом удивляется трещинам в углах заготовки.

Эволюция технологий в глубокой вытяжке

Помню, как в 2010-х на одном из подмосковных заводов пытались модернизировать советский пресс модели ИП-1234. Добавили ЧПУ, заменили гидравлику — а результат оставался посредственным. Оказалось, дело в неравномерном ходе ползуна: разница всего в 0,5 мм по краям приводила к 15% брака.

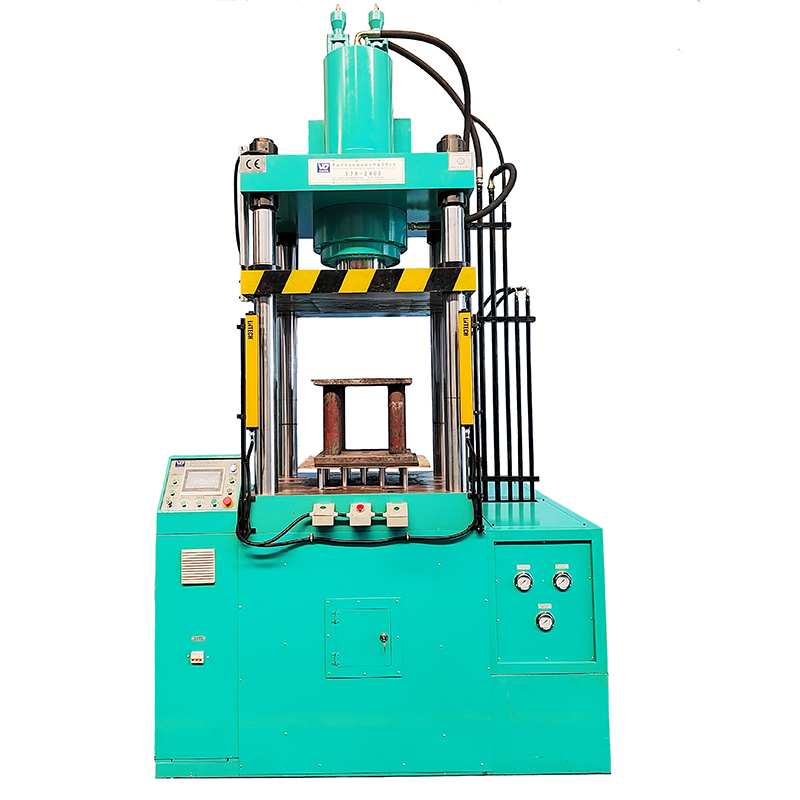

Современные прессы для глубокой вытяжки требуют интеграции систем мониторинга давления в реальном времени. Например, в оборудовании от ООО 'Технология автоматизации машин Чжуншань Ванда' используется многоточечная система контроля усилия — кажется мелочью, но именно это отличает промышленное решение от полукустарного.

Кстати, про китайских производителей. Многие до сих пор считают их технику 'бюджетным вариантом', но те же модели с сайта wdjx.ru показывают стабильность параметров при работе с нержавеющей сталью толщиной до 4 мм — проверяли на тестовых образцах в прошлом квартале.

Критические параметры при выборе оборудования

Скорость ползуна — параметр, которому редко уделяют внимание при заказе пресса. А ведь для алюминиевых сплавов превышение порога в 15 мм/с гарантированно даст волнообразование кромки. Приходилось переучивать технологов на заводе в Дмитрове — они годами работали со сталью и не учитывали специфику цветных металлов.

Рабочий стол — ещё один подводный камень. Казалось бы, что сложного? Но когда заказывали пресс для производства кухонных моек, столкнулись с деформацией стола при длительных нагрузках. Пришлось дополнительно усиливать конструкцию — стандартные решения не всегда работают в нестандартных условиях.

Система смазки — вот что часто становится 'слабым звеном'. В том же ООО 'Машиностроительное производство Чжуншань Бада' после 2018 года полностью пересмотрели подход к подаче СОЖ. Вместо централизованной системы сделали зональную — уменьшили расход жидкости на 23% без потери качества вытяжки.

Практические кейсы и ошибки

Был случай на производстве в Твери: заказали пресс для глубокой вытяжки с максимальным усилием 800 тонн, но не учли эластичность материала после отжига. В результате — постоянный брак при штамповке корпусных деталей. Пришлось разрабатывать индивидуальную программу для ЧПУ с поправкой на пружинение.

Интересный опыт получили при работе с титановыми сплавами. Стандартные рекомендации по зазорам между пуансоном и матрицей не работали — пришлось экспериментальным путём подбирать значения для каждого типоразмера заготовки. Кстати, наработки потом внедрили в серийные модели прессов.

Самая распространённая ошибка — экономия на системе выталкивания. Кажется, что можно сэкономить 5-7% стоимости оборудования, но впоследствии это выливается в регулярные простои. Проверено на трёх разных производствах — закономерность одна и та же.

Нюансы эксплуатации и обслуживания

Тепловой зазор направляющих — параметр, который нужно проверять каждые 250 моточасов. Многие пренебрегают, а потом удивляются повышенному износу штамповой оснастки. В паспорте пресса обычно пишут общие рекомендации, но для интенсивной эксплуатации нужен индивидуальный график обслуживания.

Система фильтрации гидравлической жидкости — отдельная тема. Заменили картриджные фильтры на центробежные — снизили количество внеплановых остановок на 40%. Особенно актуально для прессов с ресурсом работы более 20 лет.

Подготовка персонала — часто недооцениваемый фактор. Даже на современном оборудовании от https://www.wdjx.ru операторы продолжают работать по старым алгоритмам. Приходится проводить отдельное обучение для каждой новой модели пресса.

Перспективы развития технологии

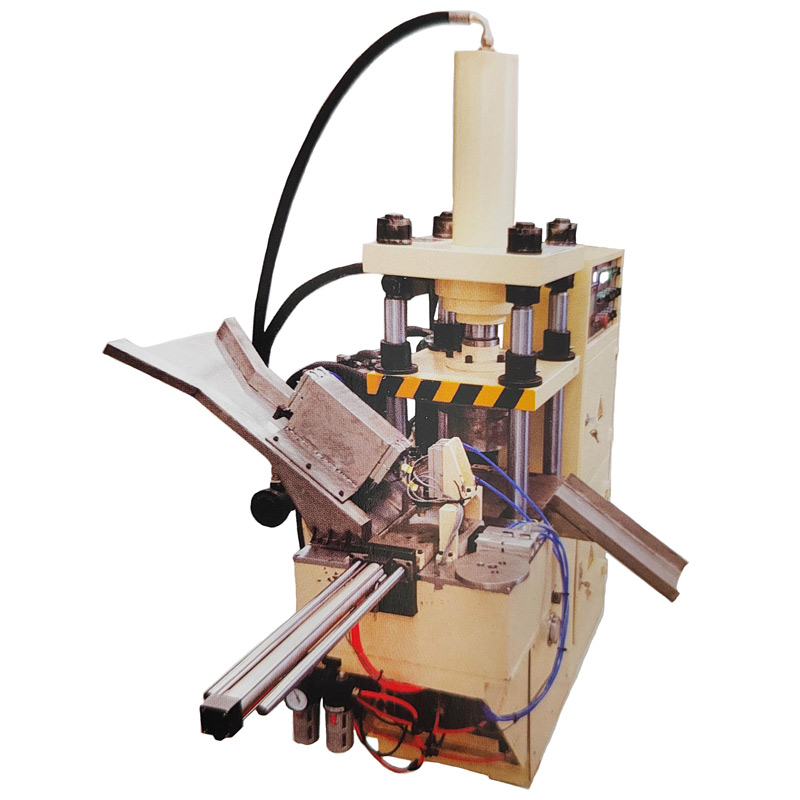

Сейчас наблюдаем переход на прессы с адаптивным управлением. Система сама подбирает параметры вытяжки на основе анализа материала — вроде бы мелочь, но на серийном производстве экономит до 15% времени на переналадку.

Интеграция с системами проектирования — следующий шаг. Когда технолог в CAD-системе создаёт модель детали, пресс уже получает расчётные параметры штамповки. У ООО 'Технология автоматизации машин Чжуншань Ванда' в дорожной карте до 2025 года заложена разработка подобных решений.

Модульная конструкция — тренд последних лет. Возможность быстро переконфигурировать пресс под разные задачи без полной разборки. На том же wdjx.ru уже предлагают базовые модули для самостоятельной комплектации — интересное решение для мелкосерийного производства.

Энергоэффективность — не просто модное слово. Современные прессы для глубокой вытяжки потребляют на 30-40% меньше энергии при том же рабочем усилии. Достигается за счёт рекуперации энергии при обратном ходе ползуна и оптимизации гидравлических контуров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YSM-15CS Прецизионный сервогидравлический пресс с ЧПУ

YSM-15CS Прецизионный сервогидравлический пресс с ЧПУ -

YSK-600A

YSK-600A -

Станок для резки медных радиаторных стоек на основе IGBT YSK-30C

Станок для резки медных радиаторных стоек на основе IGBT YSK-30C -

YSK-1500C

YSK-1500C -

WDR-30000CS

WDR-30000CS -

Y28-400 Четырехколонная растяжная машина двойного действия

Y28-400 Четырехколонная растяжная машина двойного действия -

YSK-2500BII

YSK-2500BII -

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS -

Линия по производству холодильников

Линия по производству холодильников -

Y28-200S Четырехколонная сервоприводная растяжная машина двойного действия

Y28-200S Четырехколонная сервоприводная растяжная машина двойного действия -

Y28-800 Четырехколонная растяжная машина двойного действия

Y28-800 Четырехколонная растяжная машина двойного действия -

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия

Связанный поиск

Связанный поиск- Поставщики четырехколонных гидравлических прессов для экструзионной формовки металла весом 500 тонн

- Китайские поставщики 1000 тонн четырехколонных гидравлических прессов

- Китайские производители четырехколонных волочильных машин двойного действия 350 тонн

- Дешевые завод одного горячего изостатического пресса

- Дешевые гидравлический пресс 100 тонн производителей

- Китайские заводы по производству оборудования для гидравлических прессов

- Китайские поставщики гидравлических прессов 100 тонн

- Китайские производители прессов для горячей штамповки

- Поставщики Вулканизационные гидравлические прессы в Китае

- Производители гидравлического прессового оборудования в Китае