Штамповочный пресс

Когда слышишь 'штамповочный пресс', первое, что приходит в голову — громоздкий агрегат с масляными подтёками. Но на деле всё сложнее: даже при выборе между гидравликой и механическим приводом можно наломать дров. Помню, как в 2018 мы пытались адаптировать старый советский пресс под тонколистовую сталь — результат был плачевен: перекос ползуна всего на 0,5 мм приводил к браку каждой третьей детали.

Эволюция или революция? Как мы пришли к гидравлике

Долгое время в цехах доминировали кривошипные прессы. Надёжные, как танк, но с гибкостью настроек была беда. Переход на гидравлические системы вроде тех, что делает ООО 'Технология автоматизации машин Чжуншань Ванда' — это не дань моде, а необходимость. Их модель HFP-500 с цифровым контролем давления — та самая золотая середина для штамповки сложных профилей.

Кстати, о нюансах: многие недооценивают важность системы охлаждения гидравлики. На одном из заводов в Подмосковье из-за экономии на теплообменнике пресс работал с перерывами по 20 минут каждый час. Решение нашли через техдокументацию с сайта wdjx.ru — оказалось, нужно было заменить фильтры тонкой очистки.

Что действительно изменило подход — так это пневмогидравлические аккумуляторы. Раньше скачки давления списывали на 'особенности материала', а теперь чётко видишь: если упоры не синхронизированы, даже самый дорогой пресс будет рвать заготовку.

Китайские станки: стереотипы и реальность

Когда заказывали первый пресс у ООО 'Машиностроительное производство Чжуншань Бада', инженеры скептически хмыкали. Мол, китайская гидравлика — это вечные протечки и ремонт. На практике же их серия YQ32-200T показала себя лучше итальянских аналогов при работе с нержавейкой. Секрет — в дублировании клапанов контроля скорости.

Хотя нет, идеализировать тоже не стоит. В 2021 пришлось переделывать систему ЧПУ на одном из их прессов — родной контроллер плохо читал G-коды для сложных штамповочных циклов. Зато раму оценили: литая станина с рёбрами жёсткости гасила вибрации лучше, чем у немецких конкурентов.

Важный момент — оснастка. Китайцы часто экономят на направляющих ползуна. Мы сразу заказывали прессы с полированными валами и бронзовыми втулками — через три года работы зазоры не превысили 0,08 мм.

Автоматизация: где она действительно нужна

Современные штамповочные прессы обрастают датчиками как новогодняя ёлка игрушками. Но в цеху часто отключают 'лишние' функции. Опыт показал: индукционные датчики положения ползуна — must have, а вот система мониторинга расхода масла чаще служит для отчётов, чем для реальной работы.

Особняком стоит история с пресс-линией для автомобильных деталей. Там автоматизация оправдала себя только после внедрения роботов-загрузчиков от того же производителя. Интересно, что на wdjx.ru есть кейс по адаптации их стандартных решений под российские нормы безопасности.

Самое сложное — убедить старых мастеров доверять автоматике. Помню, как Василий Иванович в обход всех защит сувал щуп между плитами 'проверить зазор'. Результат — сорванный цикл и сломанный датчик. Теперь все прессы имеют физические блокираторы.

Типичные ошибки при эксплуатации

90% поломок гидравлических прессов связаны не с износом, а с нарушением регламента. Самое больное место — несвоевременная замена рабочей жидкости. Фильтры меняют по расписанию, а масло доливают 'до отметки' годами. Между тем, в документации к прессам Чжуншань Ванда чётко прописан тест на кислотность каждые 400 часов работы.

Ещё один бич — самодельные приспособления. Как-то пришлось ремонтировать главный цилиндр после того, как технолог установил нештатные прокладки из паронита. Выдержали они всего 50 циклов.

Часто игнорируют центровку плит. Кажется, что отклонение в пару миллиметров не критично. Но при штамповке алюминиевых профилей это приводило к волнообразному краю. Пришлось разработать простейшее приспособление с индикаторной стойкой — теперь проверяем перед каждой сменой оснастки.

Перспективы: куда движется штамповочное оборудование

Судя по последним разработкам, вроде прессов с адаптивным управлением от ООО 'Технология автоматизации машин Чжуншань Ванда', будущее — за гибридными системами. Электромеханический привод для позиционирования + гидравлика для создания усилия. Такая схема уже тестируется в их новой серии HPB-2023.

Интересно наблюдать за тенденцией к уменьшению габаритов. Ещё пять лет назад пресс на 100 тонн занимал площадь 10 м2, сейчас те же параметры у станка размером с два рабочих места. Это достигается за счёт компактных гидроцилиндров с кольцевыми уплотнениями.

Лично мне импонирует подход китайских производителей к модульности. Взять тот же сайт wdjx.ru — там можно заказать базовую модель пресса и докупать опции по мере необходимости. Для небольших цехов это спасение: не нужно сразу вкладываться в 'навороченную' версию.

Практические заметки по обслуживанию

За годы работы с прессами разных марок выработал простой принцип: дороже всего обходятся 'маленькие' экономии. Например, использование несертифицированных уплотнений привело к тому, что ремонт цилиндра обошёлся в 40% стоимости нового пресса.

Особое внимание стоит уделять системе смазки направляющих. В прессах Чжуншань Бада реализована интересная схема с дозирующими клапанами — но она требует специального масла. Как-то попробовали заменить аналогом — через месяц пришлось менять все подшипники скольжения.

Сезонные проверки — не формальность. Зимой 2022 из-за перепадов температуры в цеху на гидроаккумуляторе одного из прессов появились микротрещины. Теперь перед началом отопительного сезона обязательно проводим вибродиагностику.

В итоге могу сказать: современный штамповочный пресс — это не просто 'железо', а сложная система, где механика, гидравлика и электроника должны работать как один организм. И практика показывает, что успех чаще зависит не от бренда, а от понимания технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

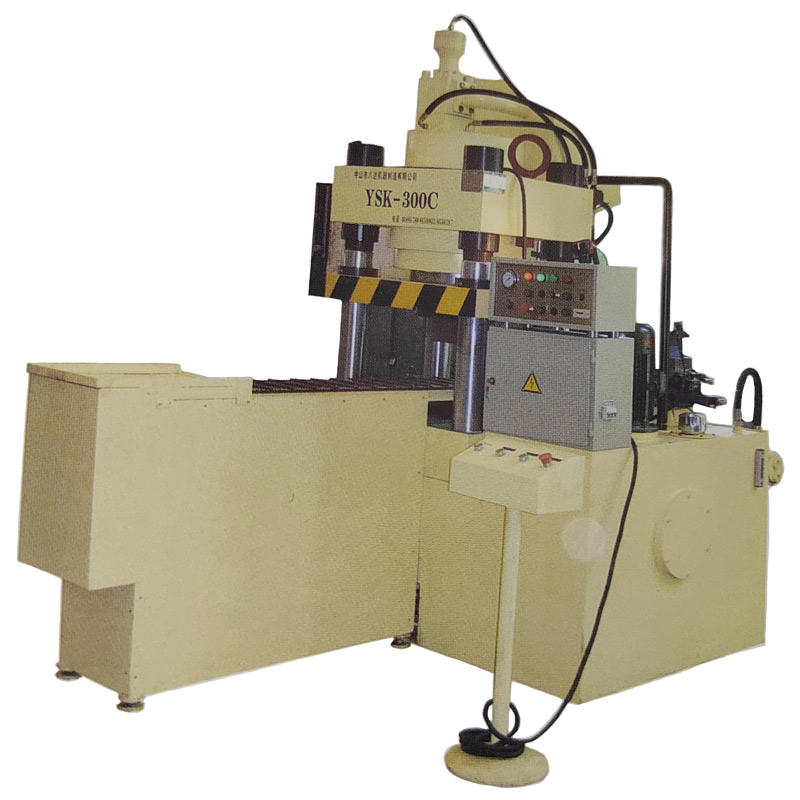

Пресс четырехколонный гидравлический YSK-300C

Пресс четырехколонный гидравлический YSK-300C -

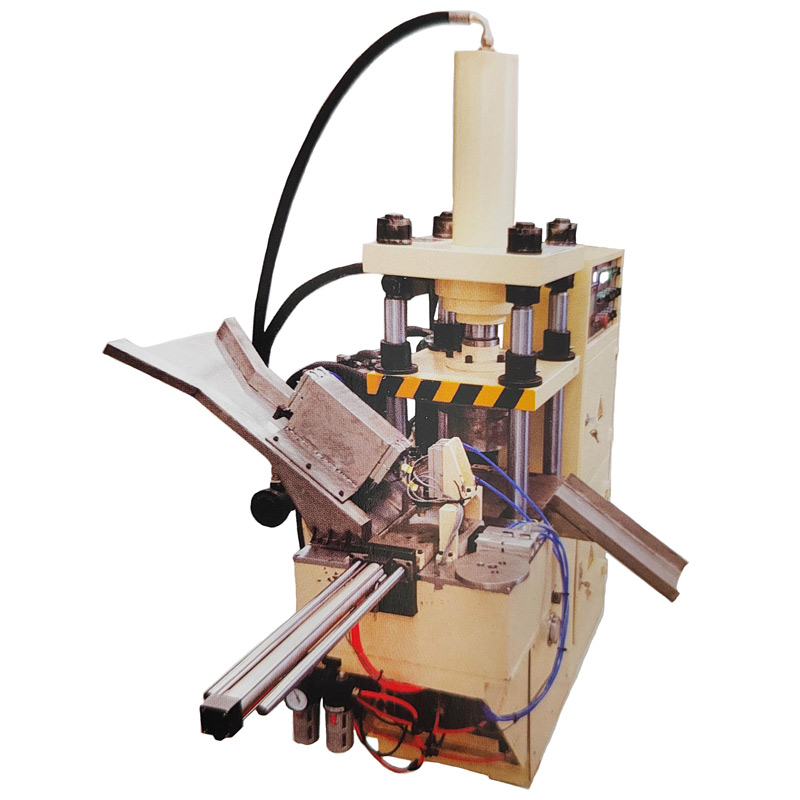

PT-ZD-1168 Полностью автоматическая линия по производству литьевых форм

PT-ZD-1168 Полностью автоматическая линия по производству литьевых форм -

Y28-350 Четырехколонная растяжная машина двойного действия

Y28-350 Четырехколонная растяжная машина двойного действия -

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа -

Y28-800S

Y28-800S -

Автоматический перенос формы YSK-780C (экспортный тип)

Автоматический перенос формы YSK-780C (экспортный тип) -

YSM-630CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-630CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

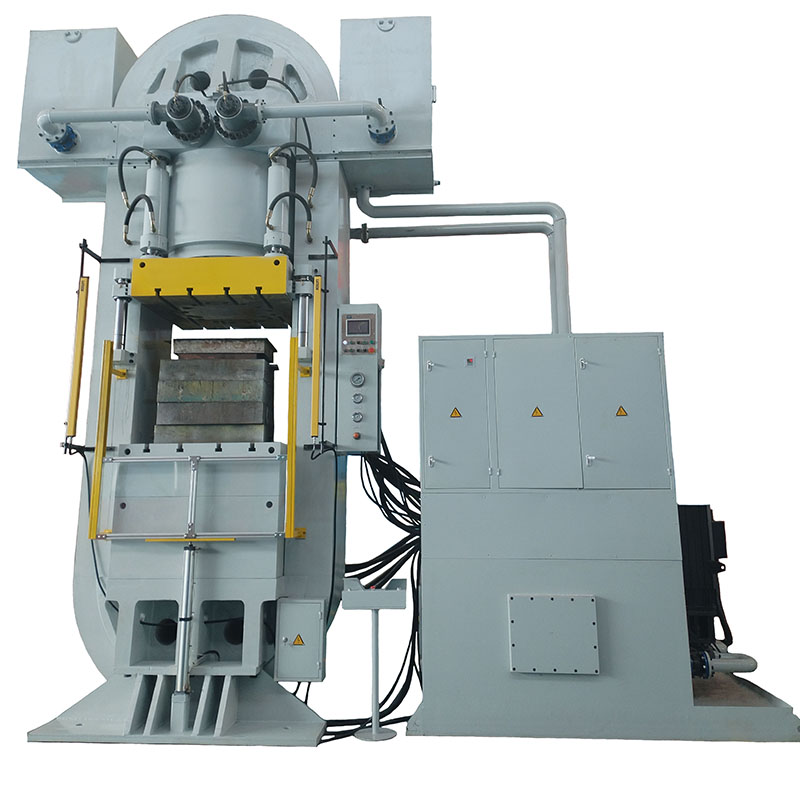

WDR-5000CS Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки (используется для радиатора на основе меди IGBT)

WDR-5000CS Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки (используется для радиатора на основе меди IGBT) -

YKK-800C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

YKK-800C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

WDR-4000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления

WDR-4000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления -

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

Y28-150S

Y28-150S

Связанный поиск

Связанный поиск- Дешевые четырехколонный гидравлический пресс основные покупатели

- тренажер эмулятор гидравлический пресс с чпу

- Дешевые вулканизирующий станок xlb d400 400 4 160t фабрики

- Китайские заводы гидравлических прессов 15000 тонн сверхвысокого давления

- Китайские заводы по установке гидравлических прессов для запрессовки подшипников

- Китайские поставщики 800-тонных четырехколонных гидравлических прессов

- Ведущие покупатели вулканизационных инжекционных машин в Китае

- Дешевые гидравлический пресс 1000 тонн производители

- Основные покупатели вулканизационных машин в Китае

- Китайские заводы по производству 1000-тонных гидравлических прессов с четырьмя колоннами