650/800-тонный четырехколонный прецизионный сервогидравлический пресс с ЧПУ

Когда слышишь про четырехколонный пресс на 800 тонн, первое, что приходит в голову — это монстр, который штампует детали танков. На деле же точность позиционирования под 0.01 мм и сервоклапаны с обратной связью куда капризнее, чем кажется. Мы в ООО 'Технология автоматизации машин Чжуншань Ванда' с 2016 года собирали такие системы, и каждый раз вылезают нюансы, которых нет в техзадании.

Почему четыре колонны — не всегда панацея

Конструкция с четырьмя колоннами якобы гарантирует равномерное распределение нагрузки. Но на практике, если станина отлита с перекосом в 0.05 мм, даже сервогидравлика не спасет. Как-то раз на прецизионном прессе для авиакомпонентов клиент жаловался на разнотолщинность штамповки — оказалось, проблема была не в машине, а в термодеформации цехового пола.

Запомнился случай с прессом на 650 тонн для роторов электродвигателей. Инженеры упорно увеличивали жесткость станины, а вибрации шли от фундамента — пришлось заливать бетон с гранитным наполнителем. Такие моменты в каталогах не пишут, но без них сервогидравлический пресс превращается в груду металла.

Сейчас мы в связке с ООО 'Машиностроительное производство Чжуншань Бада' используем расчеты на усталость при проектировании колонн. Особенно для прессов с ЧПУ, где циклы нагрузки меняются каждые 2-3 секунды — классические формулы здесь просто не работают.

Сервогидравлика: где ломаются даже немецкие комплектующие

Брали сервоклапаны Bosch Rexroth для пресса с ЧПУ — в теории точность управления давлением до 0.1 бар. Но при -25°C в неотапливаемом цехе масло густело, и клапан начинал 'прыгать'. Пришлось разрабатывать систему подогрева гидравлической жидкости, хотя в документации такой сценарий даже не рассматривался.

Еще одна головная боль — обратная связь по усилию. Датчики HBM ставят на шатуны, но если крепление ослабнет на пол-оборота, пресс начинает 'врать' на 5-7 тонн. Как-то из-за этого испортили партию титановых лопаток — клиент думал, что проблема в программе, а виной был сорванный резьбовой штифт.

Сейчас тестируем отечественные аналоги датчиков от 'Энергомаша' — пока держат калибровку хуже, зато ремонтопригодность в разы выше. Для гидравлических прессов, которые работают в 3 смены, это критично.

ЧПУ в гидравлике: больше чем просто программирование

Когда говорят про пресс с ЧПУ, многие представляют фрезерный станок. Но здесь алгоритмы должны учитывать инерцию жидкости, тепловое расширение штоков и даже влажность воздуха — последнее влияет на работу датчиков давления. Мы в Ванда разработали свою библиотеку поправок, которую не найдешь в стандартных SCADA-системах.

Помню, как для пресса на 800 тонн писали алгоритм компенсации упругой деформации станины. Пришлось встроить термопары в колонны и корректировать параметры в реальном времени — без этого точность позиционирования плато опускалась с заявленных 0.01 мм до 0.03 мм.

Сейчас внедряем предиктивную аналитику — по вибрациям насоса предсказываем износ уплотнений. Для четырехколонных прессов с их сложной кинематикой это снижает простой на 15-20%.

От лаборатории до цеха: где теряется точность

Испытания прецизионного пресса в цехе и в лаборатории — два разных мира. В проектном институте нам демонстрировали точность 0.005 мм, но при монтаже в цеху металлургического завода тот же пресс давал погрешность 0.02 мм. Виной были микровибрации от прокатного стана в соседнем здании.

Еще пример: для штамповки медицинских имплантов требовалась чистота поверхности Ra 0.4. Добились этого только после установки активной системы виброизоляции — стандартные резиновые демпферы не справлялись с низкочастотными колебаниями.

Сейчас при заключении контракта всегда отправляем инженера обследовать цех — замеряем уровень вибраций, перепады температуры и даже качество электросети. Для сервогидравлических систем это важнее, чем стоимость оборудования.

Эволюция требований: от тонн к микронам

Раньше главным параметром были тонны усилия. Сейчас для гидравлического пресса важнее скорость позиционирования, точность выдержки под давлением и повторяемость. Как-то переделывали старый 800-тонный пресс — оказалось, его механические клапаны не могли обеспечить стабильность давления лучше ±3 бар, тогда как для композитов нужен ±0.5 бар.

Интересный тренд — совмещение операций. На одном из четырехколонных прессов мы реализовали штамповку с одновременным нагревом ТВЧ — сократили цикл с 12 до 7 секунд. Правда, пришлось полностью менять систему охлаждения гидравлики.

В Чжуншань Бада сейчас экспериментируют с адаптивными алгоритмами — пресс сам подбирает параметры штамповки под партию материала. Пока работает только для алюминиевых сплавов, но даже это экономит 20-30% настроечного времени.

Что в итоге имеет значение для цеха

Глядя на наши наработки с 1990 года, понимаешь: идеальный пресс с ЧПУ — не тот, что бьет рекорды точности в лаборатории, а тот, что стабильно работает в цеху 5 лет без капитального ремонта. Как наш 650-тонный для автомобильных подшипников — за 4 года только масло меняли да датчик давления поменяли.

Серьезной ошибкой было пытаться унифицировать все компоненты. Для прецизионной сервогидравлики каждый узел требует индивидуального подхода — от подбора уплотнений до прошивки ЧПУ.

Сейчас в Ванда собираем данные с 40 работающих прессов — анализируем, какие узлы выходят из строя чаще. Оказалось, что 70% поломок связаны не с гидравликой, а с системами охлаждения и электропитания. Вот где собака зарыта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца -

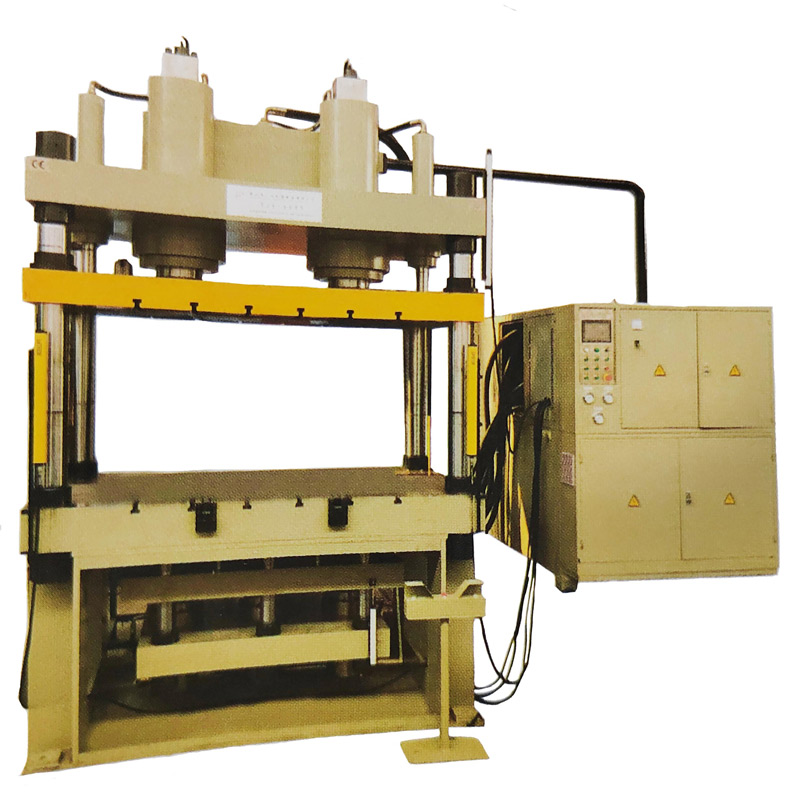

Y28-350 Четырехколонная растяжная машина двойного действия

Y28-350 Четырехколонная растяжная машина двойного действия -

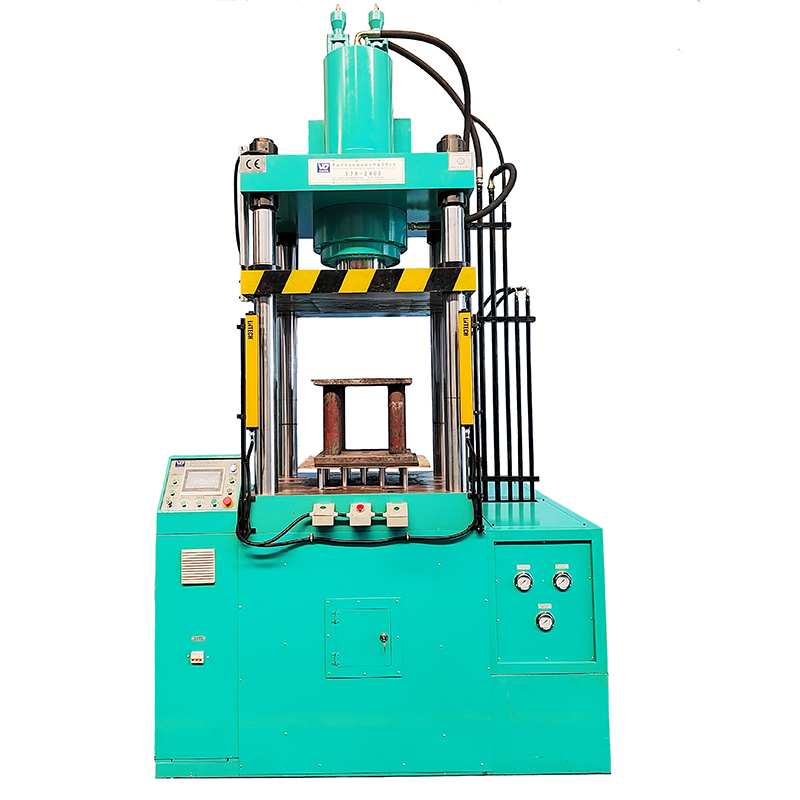

YSK-40 Четырехколонный гидравлический пресс

YSK-40 Четырехколонный гидравлический пресс -

YSM-1050CSПрецизионный сервогидравлический пресс с ЧПУ

YSM-1050CSПрецизионный сервогидравлический пресс с ЧПУ -

YSM-200CS(прессование и формовка труб с электрическим нагревом) Прецизионный гидравлический пресс с ЧПУ и сервоприводом

YSM-200CS(прессование и формовка труб с электрическим нагревом) Прецизионный гидравлический пресс с ЧПУ и сервоприводом -

YSK-1000A

YSK-1000A -

HSP-25 Одноколонный гидравлический пресс

HSP-25 Одноколонный гидравлический пресс -

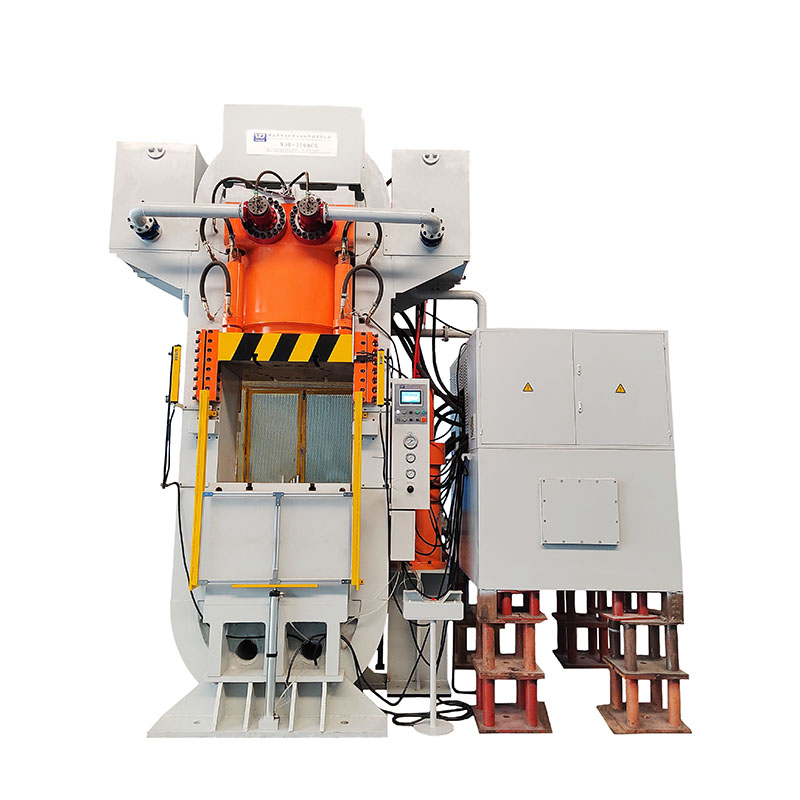

YSM-800CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-800CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

Y28-200S Четырехколонная сервоприводная растяжная машина двойного действия

Y28-200S Четырехколонная сервоприводная растяжная машина двойного действия -

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-100RS

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-100RS -

Y28-400 Четырехколонная растяжная машина двойного действия

Y28-400 Четырехколонная растяжная машина двойного действия -

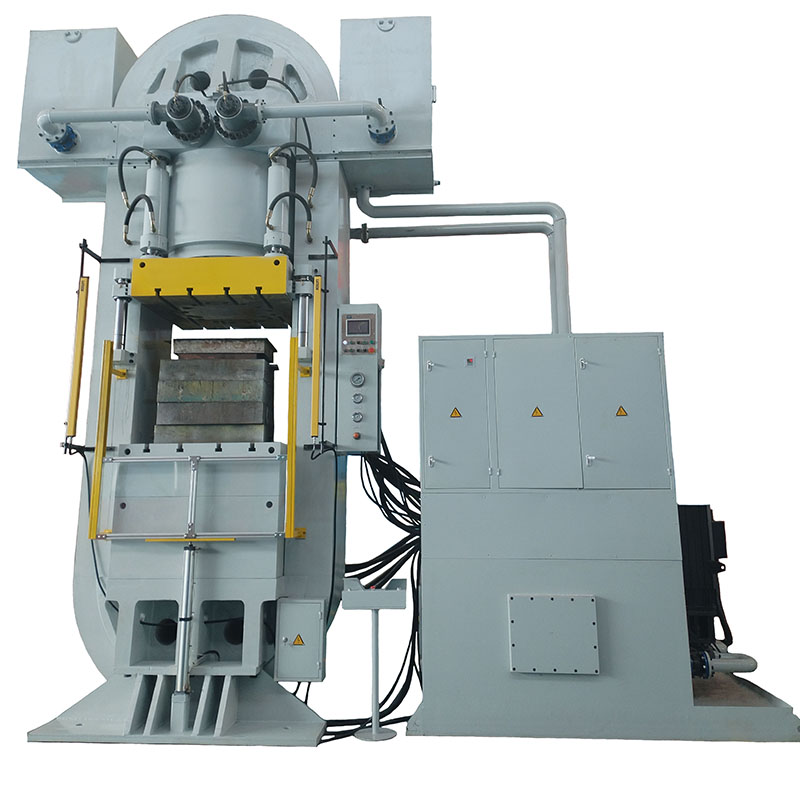

WDR-5000CS Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки (используется для радиатора на основе меди IGBT)

WDR-5000CS Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки (используется для радиатора на основе меди IGBT)

Связанный поиск

Связанный поиск- Китайские заводы по производству четырехколонных волочильных машин двойного действия 350 тонн

- Основные покупатели больших прецизионных гидравлических прессов в Китае

- Производители рамных гидравлических прессов в Китае

- Китайские поставщики четырехколонных порошковых маслопрессов

- Китайские заводы по производству четырехколонных гидравлических прессов 630т 1000т

- Дешевые четырехколонный гидравлический пресс 630t 1000t 2000 производителей

- Китайские производители гидравлических прессов для открытой штамповки

- Производитель четырехколонного вулканизационного пресса

- Китайские производители Вагнер Вулканизационная машина 380v

- Китайские поставщики полностью автоматизированных производственных линий предоставляющих решения «под ключ

.jpg)