Продукция

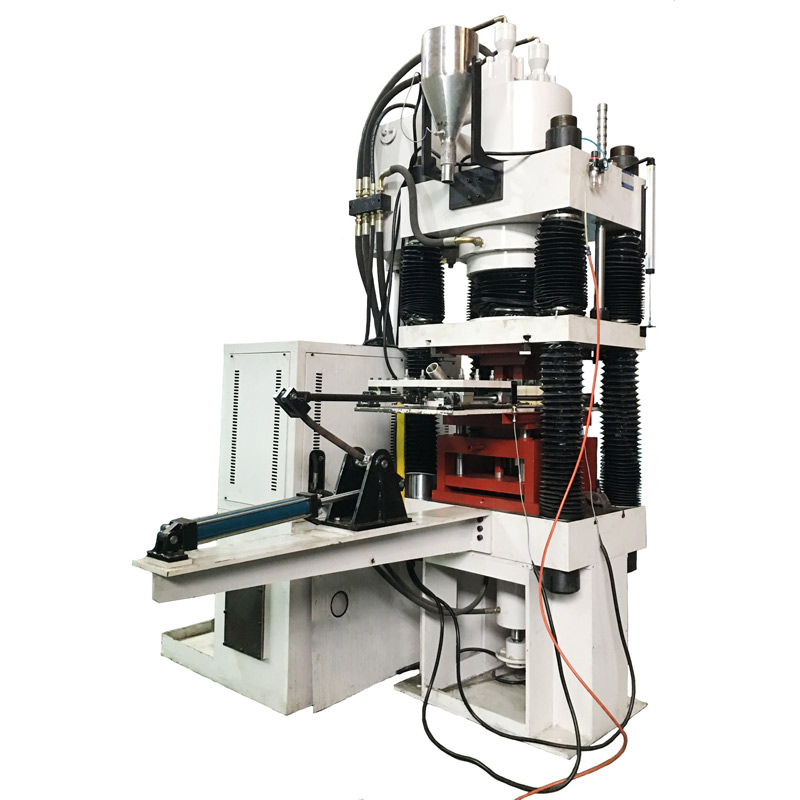

Большой гидравлический пресс сверхвысокого давления для намотки стальной проволоки WDR-5000CS

Данный станок подходит для прецизионной горячей и холодной ковки, а также для формовки выдавливанием различных круглых прутков и пластин из нержавеющей стали, материалов на основе IGBT-транзисторов с медью, алюминиевых сплавов и т.д. Он также подходит для прецизионной вырубки, штамповки, гибки, отбортовки различных металлических и пластиковых материалов, а также для правки и выравнивания крупногабаритных деталей. Он широко используется в военной, глубоководной, авиационной, аэрокосмической, энергетической, фотоэлектрической, бытовой технике, автозапчастях, производстве оборудования и других отраслях промышленности.

Описание

маркер

I. Применение станка, преимущества, условия эксплуатации и последовательность операций

1.1、 Применение станка и преимущества:

1.1.1、 Данный станок подходит для прецизионной горячей и холодной ковки, а также для формовки выдавливанием различных круглых прутков и пластин из нержавеющей стали, материалов на основе IGBT-транзисторов с медью, алюминиевых сплавов и т.д. Он также подходит для прецизионной вырубки, штамповки, гибки, отбортовки различных металлических и пластиковых материалов, а также для правки и выравнивания крупногабаритных деталей. Он широко используется в военной, глубоководной, авиационной, аэрокосмической, энергетической, фотоэлектрической, бытовой технике, автозапчастях, производстве оборудования и других отраслях промышленности.

1.2 Преимущества станка:

1.2.1 Станок оснащен независимыми гидравлической и электрической системами управления, что обеспечивает ручную регулировку, полуавтоматический и автоматический режимы работы. Каждый режим работы обеспечивает точный контроль рабочего объема и давления.

1.2.2 Вес и объем станка значительно снижены благодаря использованию технологии намотки стальной проволоки сверхвысокого давления, что снижает затраты, уменьшает рабочую зону, а также расходы на транспортировку и монтаж.

1.2.3 В уплотнении главного цилиндра используется передовая международная технология комбинированного уплотнения или уплотнения металлическими расширительными кольцами, что увеличивает срок службы уплотнения.

1.2.4 Для повышения прочности и жесткости ползун и рабочий стол станка изготовлены из утолщенных кованых деталей толщиной 45 или 50 градусов. Кроме того, ползун и рабочий стол проходят термообработку, что повышает устойчивость стола к сжатию и предотвращает деформацию при прессовании мелких заготовок.

1.2.5 В станке используется технология гидрозаполнения для быстрого опускания во время работы, что повышает эффективность производства и экономит энергию.

1.2.6. Использует прецизионную направляющую X-образной формы с углом наклона 45°. Направляющая встроена в колонну, обеспечивая точность перемещения и устойчивость к эксцентриковым нагрузкам. Также предусмотрена автоматическая система смазки.

1.2.7. Гидравлическая система использует сервопривод, что значительно экономит энергию и снижает уровень шума.

1.2.8. Высокая повторяемость: точность перемещения на холостом ходу может достигать ±0,01 мм.

1.2.9. Энергосбережение: по сравнению с традиционными моделями, экономия энергии достигает 15–30%. Экономия электроэнергии еще более значительна, превышая 50%, при работе на высокой мощности в условиях длительного простоя.

1.2.10. Бесшумная работа: уровень шума на 5–15 дБ ниже, чем у аналогичных станков, что значительно снижает риск повреждения органов слуха во время работы.

1.2.11 Точное давление: Для управления используется сервогидравлическая система, способная удовлетворить требования различных процессов по скорости и давлению. При постоянной температуре погрешность давления составляет 0,2–1% полной шкалы, что обеспечивает более стабильное движение.

1.3 Условия эксплуатации машины:

1.3.1 Рабочая температура окружающей среды: 0–55 °C

1.3.2 Относительная влажность: не более 85%

1.3.3 Напряжение питания: 380 В ±5%, 50 Гц

1.3.4 Высота над уровнем моря: не более 1500 м

1.3.5 Жидкость гидравлической системы: противоизносное гидравлическое масло № 68

1.4 Полуавтоматическая работа станка происходит следующим образом

Полуавтоматическая работа станка происходит следующим образом: (Разгрузочный цилиндр находится в нижнем пределе) Прессующий цилиндр поднимается вверх (сигнал времени) → Ползунок быстро опускается (сигнал хода) → Ползунок медленно нажимает (сигнал давления, обнаружение хода) → Удержание давления (сигнал времени) → Сброс давления (сигнал давления) → Ползунок возвращается (сигнал хода) → Ползунок останавливается (сигнал хода) → Прессующий цилиндр поднимается вверх (сигнал времени) → Прессующий цилиндр втягивается (сигнал времени) → Разгрузочный цилиндр поднимается (сигнал времени) → Разгрузочный цилиндр втягивается → Остановка (заготовка взята, один цикл закончен).

II. Основные технические параметры:

| NO. | проект | единица | параметр | |

| 1 | Усилие главного цилиндра | КН | 50000 | |

| 2 | Рабочее давление жидкости | МПа | 80/20 | |

| 3 | ход главного цилиндра | мм | 400(Регулируемый) | |

| 4 | Максимальная высота отверстия | мм | 1200 | |

| 5 | Скорость главного цилиндра | Без нагрузки вниз | мм/с | 150(Регулируемый) |

| Подавление | мм/с | 13(Регулируемый) | ||

| Обратный путь | мм/с | 150(Регулируемый) | ||

| 6 | Сила выталкивающего цилиндра | КН | 1200(Регулируемый) | |

| 7 | Ход цилиндра эжектора | мм | 150(Регулируемый) | |

| 8 | Сила цилиндра держателя заготовки | КН | 3000(Регулируемый) | |

| 9 | Ход цилиндра держателя заготовки | мм | 100(Регулируемый) | |

| 10 | Мощность серводвигателя | кВт | 78.3*2 | |

| 11

|

Размер верстака | Слева и справа | мм | 1260 |

| Спереди и сзади | мм | 1300 | ||

| 12 | Максимальный ход поршня гидроцилиндра | мм | 40 | |

| 13 | Метод охлаждения | 18000 ккал/ч | ||

-1-scaled.jpg)