Гидравлический мощный пресс

Когда слышишь 'гидравлический мощный пресс', многие сразу представляют монстра, который давит всё подряд. А на деле — это точный инструмент, где каждая деталь должна работать как швейцарские часы. Слишком часто сталкиваюсь с тем, что люди гонятся за тоннажем, забывая про жёсткость станины или качество уплотнений.

Почему не всякий пресс можно назвать мощным

Вот смотрю на спецификации — пишут 'усилие 500 тонн', а при нагрузке в 300 станина начинает 'играть'. Работал с гидравлическим прессом от ООО 'Технология автоматизации машин Чжуншань Ванда' — там подход другой. Не просто цифры в паспорте, а реальный расчёт на знакопеременные нагрузки. Помню, на их сайте wdjx.ru прямо указано: для штамповки автомобильных деталей используют прессы с запасом прочности 1.8, а не 1.2 как у многих.

Гидравлика — это не только насос высокого давления. Часто упускают систему охлаждения масла. Летом на 12-часовой смене без хорошего теплообменника масло превращается в кисель. Приходилось добавлять внешний контур — самодельные радиаторы с вентиляторами от КамАЗа.

Самая грубая ошибка — экономия на направляющих колонн. Видел как на 200-тонном прессе ставили обычные подшипники скольжения вместо прецизионных. Через три месяца люфт достиг 1.5 мм — о точной штамповке можно забыть.

Особенности работы с тяжёлыми прессами

На производстве ООО 'Машиностроительное производство Чжуншань Бада' с 1990 года делают прессы для металлообработки. Их инженеры всегда подчёркивают: главное — не максимальное усилие, а контроль скорости хода ползуна. Для толстолистовой стали важно медленное начало хода — иначе материал 'прыгает' на матрице.

Электроника — отдельная тема. Современные ЧПУ позволяют программировать несколько этапов давления. Но видел случаи, когда операторы отключали 'лишние' настройки — мол, и так работает. Результат — брак при сложной вытяжке.

Замерял вибрации на разных режимах. Оказалось, при работе с максимальным усилием 80% резонансных частот совпадают с естественной частотой фундамента. Пришлось заливать бетонные блоки с демпфирующими прокладками — стандартные анкеры не спасали.

Типичные поломки и как их избежать

Гидроцилиндры — вечная проблема. Недостаточно просто менять манжеты — нужно анализировать состав масла. После перехода на масло Shell Irus Fluid C быстрее изнашивались уплотнения Viton. Оказалось, в этом масле другие присадки.

У мощного пресса часто выходят из строя не основные узлы, а вспомогательные. Например, датчики положения ползуна. Пыль + вибрация = ложные срабатывания. Ставили магнитные датчики с защитой IP67 — проблема исчезла.

Теплообменники забиваются стружкой — банально, но постоянно. Разработали простую систему: два фильтра грубой очистки перед теплообменником, с автоматической обратной промывкой. Мелочь, а продлевает межсервисный интервал втрое.

Нюансы выбора оборудования

Когда выбирали гидравлический пресс для ковки, рассматривали три варианта. Китайские аналоги дешевле на 40%, но с подачей заготовок проблемы — нет синхронизации с манипулятором. Европейские слишком 'заумные' — ремонт простой неисправности требует вызова специалиста за 5000 евро.

Остановились на прессе от wdjx.ru — золотая середина. Конструкция продумана: доступ к гидрораспределителям с трёх сторон, унифицированные детали. Ремонтировали сами — заказывали запчасти через их сайт, привезли за неделю.

Важный момент — энергопотребление. Современные прессы с частотными преобразователями экономят до 35% электроэнергии. Но если сеть нестабильная — эти преобразователи горят первыми. Пришлось ставить стабилизаторы на каждую линию.

Перспективы развития технологии

Сейчас все увлеклись 'умными' прессами с IoT. Но на практике дистанционный мониторинг редко полезен — основные параметры всё равно контролируются локально. Гораздо важнее автоматизация замены инструмента.

Интересное решение видел у ООО 'Технология автоматизации машин Чжуншань Ванда' — быстросъёмные соединения для гидролиний. Раньше на переналадку уходило 2 часа, теперь 20 минут. Простое решение, а эффективность цеха выросла на 15%.

Следующий шаг — не увеличение мощности, а точность. Современные прессы должны работать с погрешностью позиционирования до 0.01 мм. Для этого нужны не только сервоприводы, но и термокомпенсация — станина расширяется неравномерно при длительной работе.

Собственно, именно поэтому мы продолжаем сотрудничать с производителями, которые понимают разницу между паспортными характеристиками и реальными условиями эксплуатации. Как те же ребята из Чжуншань Ванда — их оборудование может и не блещет на выставках, зато в цеху работает без сюрпризов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

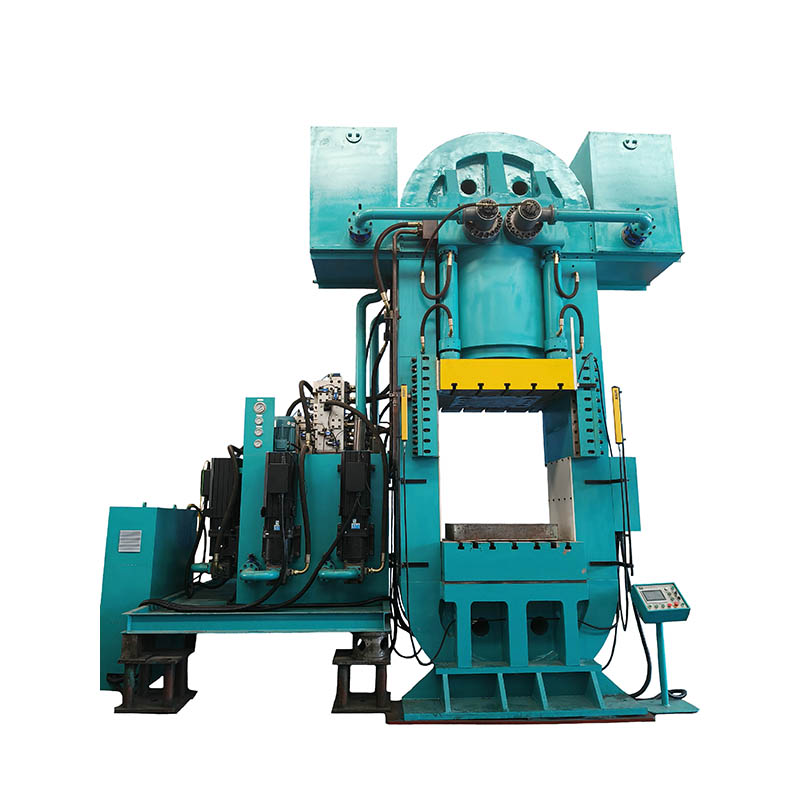

WDR-1000CS

WDR-1000CS -

HSP-100 Гидравлический пробивной пресс

HSP-100 Гидравлический пробивной пресс -

YSM-800CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-800CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

YSK-1000A

YSK-1000A -

Линия по производству холодильников

Линия по производству холодильников -

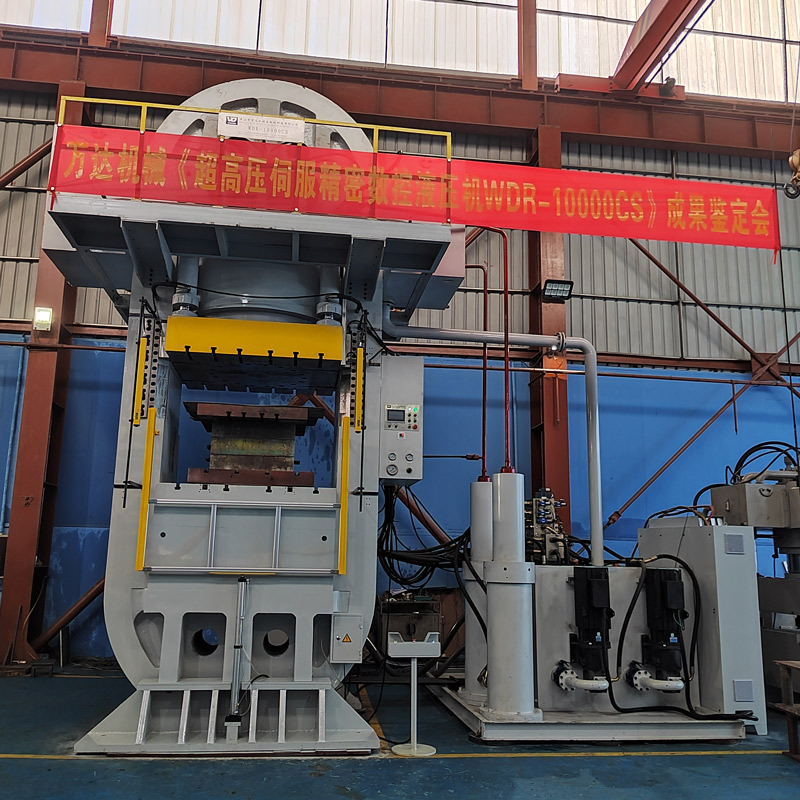

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки -

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-630KS рамного типа

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-630KS рамного типа -

WDR-4000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления

WDR-4000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления -

HSP-50 Одноколонный гидравлический пресс

HSP-50 Одноколонный гидравлический пресс -

Гидравлический пресс сверхвысокого давления для намотки стальной проволоки 5000 тонн — прецизионная холодная штамповка радиаторов на основе IGBT с медной основой

Гидравлический пресс сверхвысокого давления для намотки стальной проволоки 5000 тонн — прецизионная холодная штамповка радиаторов на основе IGBT с медной основой -

YSM-300BS Четырехколонный гидравлический пресс для прецизионного прессования золота и серебра

YSM-300BS Четырехколонный гидравлический пресс для прецизионного прессования золота и серебра -

YSM-160CS

YSM-160CS

Связанный поиск

Связанный поиск- Китайские поставщики 1000 тонн сервоприводных гидравлических прессов с ЧПУ с четырьмя колоннами

- Основные покупатели полностью автоматизированных линий по производству приводных дисков и роликов в Китае

- Завод гидравлического пресса глубокой вытяжки для кухонных принадлежностей/посуды

- Гидравлический пресс 800 тонн с четырьмя колоннами

- Дешевые горячие изостатические прессы завод

- Ведущие китайские покупатели гидравлических прессов с проволочной намоткой

- Китайский завод 2000 тонн четыре колонны гидравлический пресс

- Поставщики больших четырехколонных гидравлических прессов

- 8000 тонн супер высокого давления гидравлические прессы Производители в Китае

- Ведущие покупатели операций горячей штамповки в Китае