Гидравлический пресс для вытяжки и формовки газовых плит

Когда слышишь про гидравлический пресс для вытяжки и формовки газовых плит, многие сразу думают о простом штамповании — мол, загрузил лист, нажал кнопку, готово. Но на деле это капризный инструмент, где каждая мелочь влияет на качество панели. У нас на производстве случались коробления углов, если температура прогрева металла хоть на 10°C отклонялась от нормы.

Конструкционные особенности, которые не всегда очевидны

Взять тот же гидравлический пресс от ООО 'Технология автоматизации машин Чжуншань Ванда' — их модель с прогрессивным распределением давления. Раньше мы сталкивались с тем, что центр панели получался тоньше краёв из-за резкого скачка усилия. Здесь же реализована система плавного нарастания давления через каскадные клапаны — не идеально, но уже стабильнее.

Кстати, про их сайт https://www.wdjx.ru — там есть технические отчёты по обкатке прессов в условиях российских цехов. Ценность в том, что указаны реальные цифры: например, для нержавейки 0,8 мм оптимальное усилие не 120, а 105 тонн, иначе появляются микротрещины по краям зоны вытяжки.

Ещё момент — система выталкивания. В старых моделях приходилось дорабатывать толкатели под конфигурацию рёбер жёсткости газовой панели. Сейчас в новых прессах сразу заложены сменные матрицы под разные серии плит — мелочь, а экономит минут 15 на переналадке.

Ошибки при эксплуатации, которые дорого обходятся

Как-то запустили партию панелей для плит 'Дарина' с увеличенной глубиной вытяжки — и получили 15% брака. Оказалось, не учли предел пластичности конкретной марки алюминия. Пришлось экстренно снижать скорость рабочего хода и дожимать в верхней точке — помогло, но цикл увеличился на 4 секунды.

Частая проблема — износ уплотнителей в гидроцилиндрах. На том же прессе для формовки от Wangda после 8 месяцев работы начал 'плыть' верхний упор. Разобрали — заменили конические манжеты на армированные, проблема ушла. Теперь в техобслуживание включаем обязательную диагностику уплотнений раз в квартал.

Ещё из практики: никогда не экономьте на жидкости для гидросистемы. Покупали дешёвый аналог — через 2000 циклов начались рывки при движении ползуна. Перешли на масло Shell Tellus — ресурс фильтров увеличился вдвое.

Нюансы настройки под разные материалы

С оцинкованной сталью вообще отдельная история — если пережать, цинковое покрытие отслаивается по граням матрицы. Пришлось разрабатывать профиль давления специально для таких заготовок. Кстати, в документации к прессам Чжуншань Ванда есть таблицы с поправочными коэффициентами для разных покрытий — редко кто это читает, а зря.

С композитными материалами сложнее — там нужен предварительный подогрев до 80-90°C. Наш технолог предлагал встроить ИК-нагреватели в верхнюю балку, но пока обходимся отдельной камерой прогрева. Неудобно, но стабильно.

Связь технологии с экономикой производства

Когда рассматривали замену парка прессов, считали не только стоимость оборудования. Важнее оказалась скорость переналадки — на старых машинах уходило до 40 минут, сейчас на гидравлике от Бада удаётся уложиться в 12-15 минут за счёт быстросъёмных креплений оснастки.

Энергопотребление — отдельная тема. Современные гидравлические прессы с частотными преобразователями экономят до 30% электроэнергии в режиме ожидания. Для круглосуточного производства это тысячи рублей в месяц.

Кстати, про ООО 'Машиностроительное производство Чжуншань Бада' — их прессы 2022 года имеют встроенную систему мониторинга износа оснастки. Датчики вибрации предупреждают о необходимости замены пуансонов за 200-300 циклов до критического состояния — очень полезно для планирования ремонтов.

Ремонтопригодность как критерий выбора

В 2019 году лопнула главная балка на прессе итальянского производства — ждали запчасть 3 месяца. С тех пор при закупке обращаем внимание на наличие сервисных центров в России. У Wangda, к примеру, склад запчастей в Подольске — это решающий фактор при выборе.

Ещё важно унификация комплектующих — в тех же китайских прессах часто используют подшипники стандартных серий, которые можно найти у местных поставщиков. Мелкий ремонт не требует остановки производства на недели.

Перспективы развития технологии

Сейчас экспериментируем с гибридной схемой — комбинируем гидравлику и сервоприводы для точного позиционирования. Это позволяет уменьшить зазор между пуансоном и матрицей до 0,1 мм без риска заклинивания.

Интересное направление — прессы с адаптивным управлением, где давление корректируется в реальном времени по датчикам деформации. Пока это дорого, но для премиальных серий газовых плит уже рассматриваем.

Вертикальная интеграция тоже важна — тот же завод Чжуншань Ванда сейчас предлагает не просто прессы, а технологические линии под ключ. От резки заготовки до нанесения защитного покрытия — всё в едином цикле. Для массового производства это сокращает логистические издержки на 15-20%.

Что остаётся за кадром спецификаций

Ни в одном каталоге не пишут про 'привыкание' оператора к конкретной машине. Наш лучший штамповщик Василий может на слух определить начало кавитации в гидросистеме — такие нюансы не заменить автоматикой.

Ещё момент — температурная стабилизация цеха. Летом при +35°C пресс начинает 'врать' на 2-3% по усилию. Пришлось устанавливать локальные кулеры у гидростанции — проблема ушла, но это дополнительные расходы.

В целом, гидравлический пресс для вытяжки и формовки газовых плит — не просто железная болванка, а сложная система, где механика, гидравлика и материалы работают в связке. Ошибки в любом звене дорого обходятся, поэтому выбирать нужно не по паспортным характеристикам, а по совокупности факторов — от доступности запчастей до квалификации сервисной службы. Как показывает практика, иногда проще заплатить больше за оборудование, но получить стабильный результат на годы вперёд.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WDR-4000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления

WDR-4000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления -

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца -

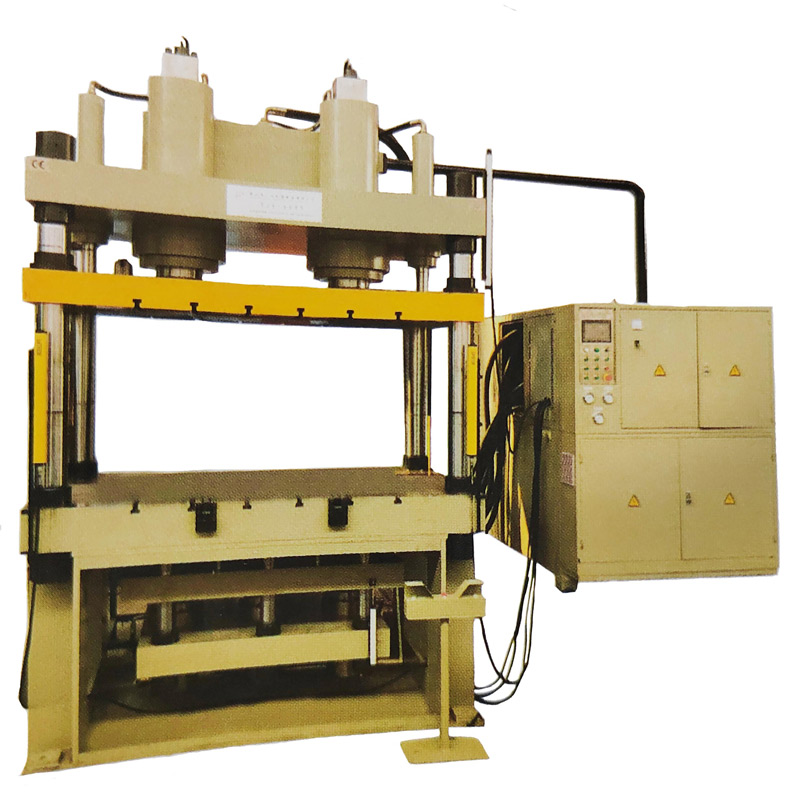

Прецизионный гидравлический пресс с ЧПУ сверхвысокого давления серии WDR-CS

Прецизионный гидравлический пресс с ЧПУ сверхвысокого давления серии WDR-CS -

YSM-1000A Прецизионный гидравлический пресс с ЧПУ

YSM-1000A Прецизионный гидравлический пресс с ЧПУ -

YSK-200C (по индивидуальному заказу Хайер)

YSK-200C (по индивидуальному заказу Хайер) -

Автоматическая производственная линия сборочной машины PT-JC

Автоматическая производственная линия сборочной машины PT-JC -

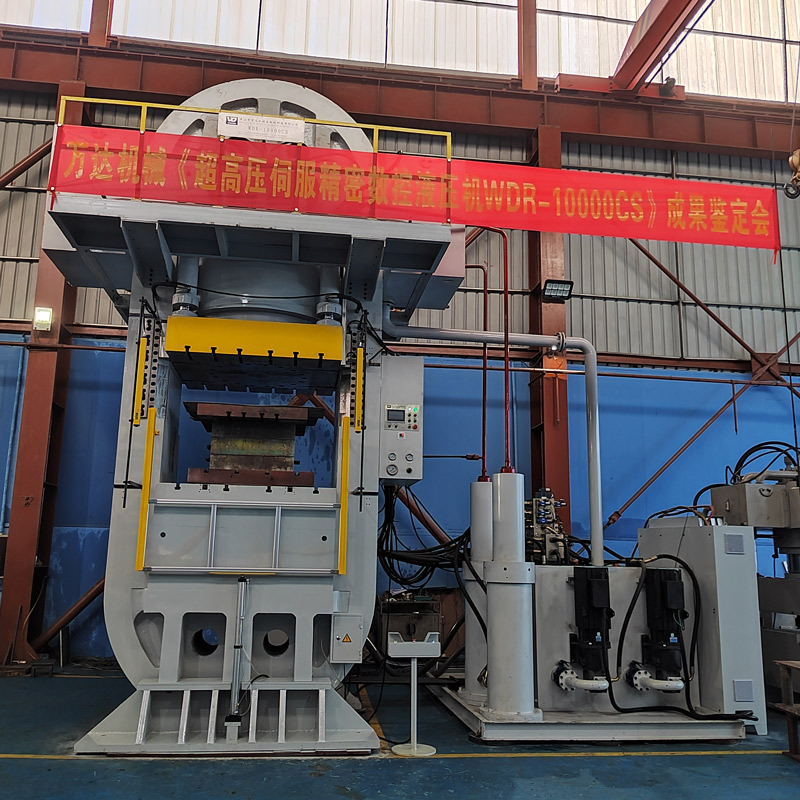

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки -

YF-300CS Гидравлический пресс для формования порошка

YF-300CS Гидравлический пресс для формования порошка -

Гидравлический пресс для холодной и горячей экструзии серии YSK-CF

Гидравлический пресс для холодной и горячей экструзии серии YSK-CF -

Линия по производству гидравлических прессов для линии вытяжки противней

Линия по производству гидравлических прессов для линии вытяжки противней -

YSM-160CS

YSM-160CS -

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS

Связанный поиск

Связанный поиск- Китайские заводы по производству 1000-тонных гидравлических прессов с четырьмя колоннами

- Дешевые завод горячего прессования операции

- Китайские производители прецизионных гидравлических прессов

- Гидравлический пресс для формовки солевых жил

- Дешевые поставщики гидравлической порошковой формовочной машины

- Китай 1200 тонн сервоприводной четырехколонный гидравлический пресс с ЧПУ поставщиков

- 2500 тонн четыре колонны гидравлические прессы производителей в Китае

- Ведущие китайские покупатели гидравлических прессов для прессования соляных жил

- Гидравлические штамповочные прессы для глубокой вытяжки металла

- Дешевые производители горячих изостатических прессов