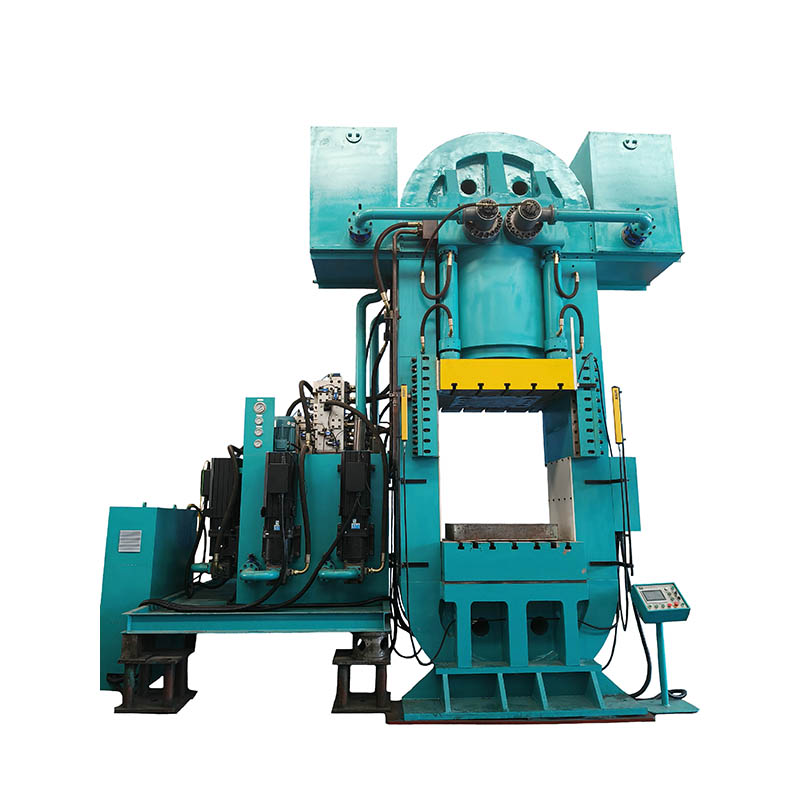

Гидравлический пресс для экструзии алюминия

Если честно, до сих пор встречаю заблуждение, будто главное в таком прессе — давление тонн. На деле же ключевое — это синхронизация узлов и контроль температуры. Помню, как на старте карьеры мы потеряли партию профилей из-за перегрева контейнера всего на 15°C — металл пошел волнами.

Конструкционные особенности, которые не покажут в каталогах

В наших гидравлических прессах для алюминия всегда усиливаем станину в зоне крепления траверсы. Это не по ГОСТу, а чисто из практики — после трех лет эксплуатации стандартные конструкции дают микротрещины. Кстати, в моделях от ООО 'Технология автоматизации машин Чжуншань Ванда' этот нюанс учтен с 2018 года.

Система охлаждения плит — отдельная история. Раньше ставили классические чиллеры, но при непрерывной экструзии это приводило к локальным перепадам температуры. Сейчас внедряем зонный контроль с датчиками К-типа, хотя это и удорожает конструкцию на 7-9%.

Гидравлику лучше брать с запасом по производительности. Видел случаи, когда экономия на 2-3% на насосах приводила к простоям из-за перегрева масла летом. Особенно критично для регионов вроде Краснодарского края, где цеха прогреваются до 35°C.

Подводные камни автоматизации

При интеграции ЧПУ часто упускают из виду вибрации. Контроллер может идеально считать координаты, но если пресс стоит на неукрепленном фундаменте — прощай, точность экструзии. Мы в ООО 'Технология автоматизации машин Чжуншань Ванда' после наладки всегда проводим тест на резонансные частоты.

Программное обеспечение — больное место. Зарубежные аналоги надежнее, но санкции заставили переходить на отечественные решения. Пока лидирует 'ПРЕСС-М' от НПО 'САПР', хотя с обработкой прерываний есть проблемы.

Давление в системе — не тот параметр, который можно выставить и забыть. При смене сорта алюминия (например, с АД31 на АВ) приходится перенастраивать кривую роста давления. Автоматика не всегда справляется — иногда оператору лучше 'пощупать' процесс через вибрацию.

Практические кейсы из цехов

В 2021 году налаживали линию для профилей оконных систем. Заказчик требовал точность ±0.1 мм по сечению, но не учел износ матриц. Пришлось разработать градиентный алгоритм компенсации — теперь каждый третий профиль идет с поправкой на износ.

А вот неудачный пример: пытались адаптировать пресс для биметаллических заготовок. Не учли разницу в коэффициентах линейного расширения — при охлаждении алюминий отходил от стальной сердцевины. Пришлось полностью переделывать систему охлаждения.

Сейчас экспериментируем с подогревом прутка инфракрасными излучателями вместо индукционных печей. Экономия энергии до 12%, но пока есть проблемы с равномерностью прогрева торцов.

Сервисные нюансы, о которых молчат производители

Ресурс уплотнительных колец на плунжере сильно зависит от чистоты масла. Даже с фильтрами тонкой очистки рекомендуем менять их не реже чем через 8000 циклов. Хотя в паспорте пишут 15000.

Калибровка датчиков давления — отдельная головная боль. Межповерочный интервал в 12 месяцев нереален для интенсивной эксплуатации. Мы настаиваем на ежеквартальной проверке, особенно после летнего простоя.

Зазоры в направляющих — казалось бы, элементарно. Но видел, как на заводе в Подольске из-за увеличения зазора на 0.3 мм за месяц испортили 12 тонн профиля. Теперь всегда берем с собой набор щупов при диагностике.

Перспективы развития технологии

Сейчас активно тестируем систему предиктивной аналитики. Датчики вибрации плунжера плюс температурные сенсоры на контейнере позволяют предсказать необходимость обслуживания за 200-300 циклов до поломки.

Интересное направление — гибридные системы с электромеханическим приводом для начальной фазы экструзии и гидравликой для финишного давления. Экономия энергии до 18%, но пока дорогое обслуживание.

Для гидравлических прессов нового поколения рассматриваем жидкостное охлаждение штока — технология спорная, но на испытаниях в Нижнем Новгороде показала прирост ресурса на 23%.

Выводы, которые не принято озвучивать публично

90% проблем с экструзией алюминия связаны не с оборудованием, а с подготовкой сырья. Видел, как дорогущий немецкий пресс выдавал брак из-за непросушенного прутка.

Российские производители вроде нашей ООО 'Технология автоматизации машин Чжуншань Ванда' уже догнали по качеству сборки китайские аналоги, но отстают в системах управления. Хотя за последние два года gap сократился с 5-7 лет до 2-3.

Самое сложное — не продать пресс, а научить персонал его чувствовать. Лучший оператор, которого я видел, работал по вибрации определял степень износа матрицы. Такому в инструкциях не научишь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая машина для резки золота HSP-20SF, полностью автоматическая производственная линия

Автоматическая машина для резки золота HSP-20SF, полностью автоматическая производственная линия -

YSM-1500 Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-1500 Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

YF-100CL Гидравлический пресс для формования порошка

YF-100CL Гидравлический пресс для формования порошка -

YSM-630CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-630CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

HSP-50 Гидравлический пробивной пресс

HSP-50 Гидравлический пробивной пресс -

YSK-1500C

YSK-1500C -

Y28-200

Y28-200 -

Большой сверхвысокоточный сервоприводной гидравлический пресс с ЧПУ для намотки стальной проволоки WDR-3000CS

Большой сверхвысокоточный сервоприводной гидравлический пресс с ЧПУ для намотки стальной проволоки WDR-3000CS -

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов)

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов) -

Y28-700 Четырехколонная растяжная машина двойного действия

Y28-700 Четырехколонная растяжная машина двойного действия -

Y28-400 Четырехколонная растяжная машина двойного действия

Y28-400 Четырехколонная растяжная машина двойного действия -

YSK-300C

YSK-300C

Связанный поиск

Связанный поиск- машинный пресс

- Китайские заводы по производству машин для формирования и растяжки лотков

- Производители машин для горячей штамповки в Китае

- Жидкая штамповка гидравлический пресс

- Дешевые вулканизационные гидравлические прессы заводы

- Производители Вулканизационная машина APVM 904 в Китае

- Китайские производители контрольных мишеней для вулканизационных машин

- Дешевые производители прямые машины растяжки

- Китайские заводы по производству оборудования для гидравлических прессов

- Китайские заводы симуляторов гидравлических прессов с ЧПУ