машинный пресс

Когда слышишь 'машинный пресс', первое что приходит в голову - этакая универсальная дуракоустойчивая машина. На деле же каждый тип требует тонкой настройки под конкретный технологический процесс.

Гидравлика против механики: вечный спор

До сих пор встречаю технологов, уверенных что механический пресс надежнее гидравлического. Да, в простых операциях штамповки механика выносливее, но попробуйте выдержать точное давление при прессовке хрупких композитов...

Вот на том самом проекте для авиакомпонентов в 2018 году мы как раз столкнулись с этим. Заказчик требовал плавного нарастания усилия до 200 тонн с точностью ±0.5%. Механика тут сразу отпала - только гидравлика с цифровым контролем давления.

Кстати, именно тогда начали сотрудничать с ООО 'Технология автоматизации машин Чжуншань Ванда' - их прессы как раз подходили по параметрам. Помню, сначала сомневались в азиатском оборудовании, но их система управления оказалась на удивление продуманной.

Типичные ошибки при выборе пресса

Самая распространенная ошибка - брать пресс 'с запасом' по усилию. Кажется, что 500 тонн лучше 300, а потом оказывается что энергопотребление выше, износ больше, да и точность страдает на малых нагрузках.

На своем опыте скажу - лучше взять пресс именно под ваши технологические задачи. Вот у wdjx.ru в каталоге как раз хорошо подобраны модели под разные диапазоны усилий. Их инженеры всегда уточняют - для каких именно операций требуется оборудование.

Еще один момент - система охлаждения. Как-то пришлось переделывать гидравлику на прессе после того как в летнюю смену он начал перегреваться. Оказалось, расчет делали для 'среднегодовой' температуры, а не для пиковых нагрузок в жару.

Особенности эксплуатации в российских условиях

Наши производственные помещения часто не имеют идеального климат-контроля, что сказывается на гидравлике. Зимой жидкость густеет, летом перегревается...

Приходится адаптировать оборудование. Например, на прессах от ООО 'Технология автоматизации машин Чжуншань Ванда' мы дополнительно ставили термостаты - благо их конструкция позволяет такие доработки без потери гарантии.

Еще важный момент - качество электроэнергии. Скачки напряжения у нас не редкость, поэтому стабилизаторы стали обязательным элементом. Без них частотные преобразователи выходят из строя буквально за месяцы.

Практические кейсы из опыта

Запоминающийся случай был на заводе под Казанью - прессовали полимерные изделия. Технологи настаивали на максимальном усилении, а в результате получали брак из-за внутренних напряжений.

Пришлось проводить целое исследование - подбирали оптимальное давление для каждого типа полимеров. Выяснилось что для некоторых материалов достаточно 50 тонн вместо заявленных 100.

Интересно что аналогичные проблемы описывают и на сайте wdjx.ru в разделе технической поддержки. Видно что компания действительно сталкивалась с реальными производственными задачами, а не просто продает оборудование.

Перспективы развития прессового оборудования

Сейчас явный тренд на 'умные' прессы с обратной связью. Не просто выдерживать заданное усилие, а адаптироваться под материал в реальном времени.

У того же ООО 'Машиностроительное производство Чжуншань Бада' в новых моделях уже есть система мониторинга упругости материала - пресс сам регулирует параметры в процессе работы.

Думаю, скоро станет стандартом встроенная диагностика - когда оборудование само предупреждает о необходимости замены уплотнений или фильтров. Это сильно сократит простои.

Советы по обслуживанию

Главное правило - не экономить на гидравлической жидкости. Дешевые аналоги быстро выводят из строя насосы и клапаны.

Регулярно проверяйте состояние уплотнений - малейшая течь может привести к попаданию воздуха в систему и нестабильной работе.

И обязательно ведите журнал обслуживания - это помогает отслеживать износ компонентов и планировать ремонты до аварийной остановки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

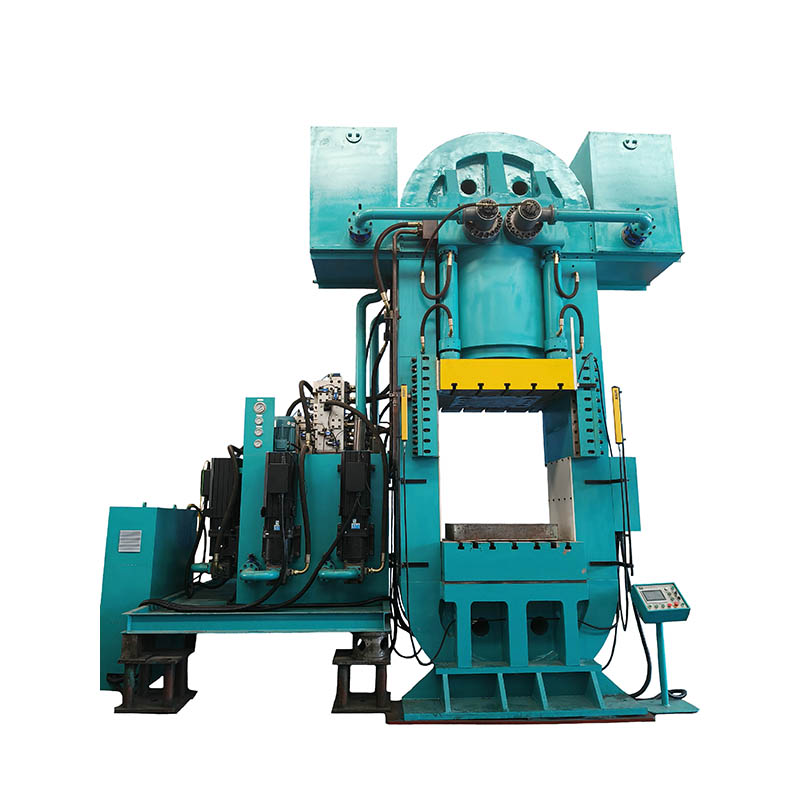

Четырехколонная сервоприводная растяжная машина двойного действия Y28-350S

Четырехколонная сервоприводная растяжная машина двойного действия Y28-350S -

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов)

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов) -

YSK-40 Четырехколонный гидравлический пресс

YSK-40 Четырехколонный гидравлический пресс -

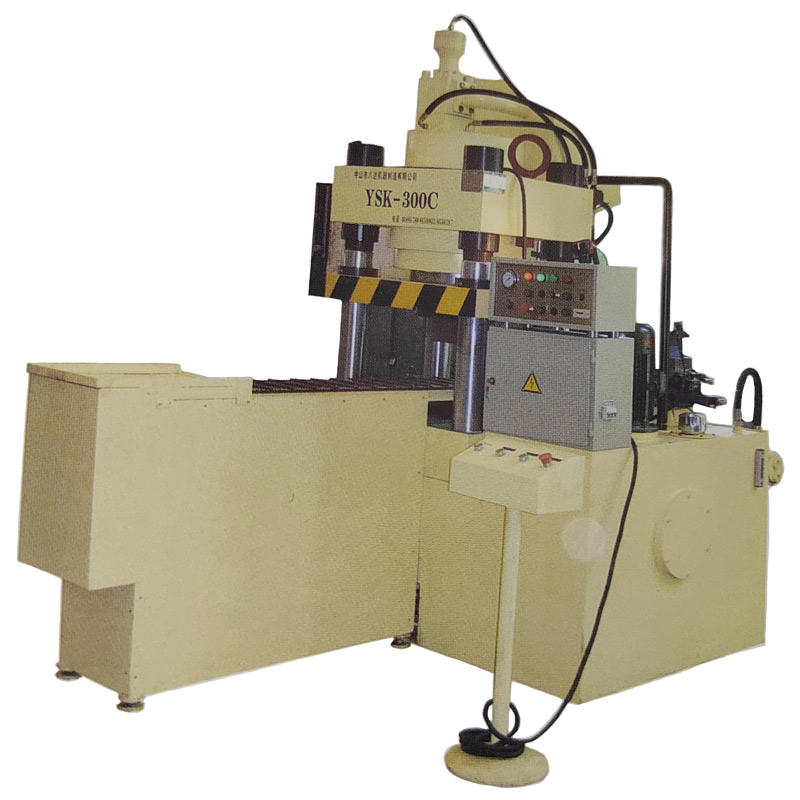

Пресс четырехколонный гидравлический YSK-300C

Пресс четырехколонный гидравлический YSK-300C -

YSM-1000A Прецизионный гидравлический пресс с ЧПУ

YSM-1000A Прецизионный гидравлический пресс с ЧПУ -

WDR-50000CS

WDR-50000CS -

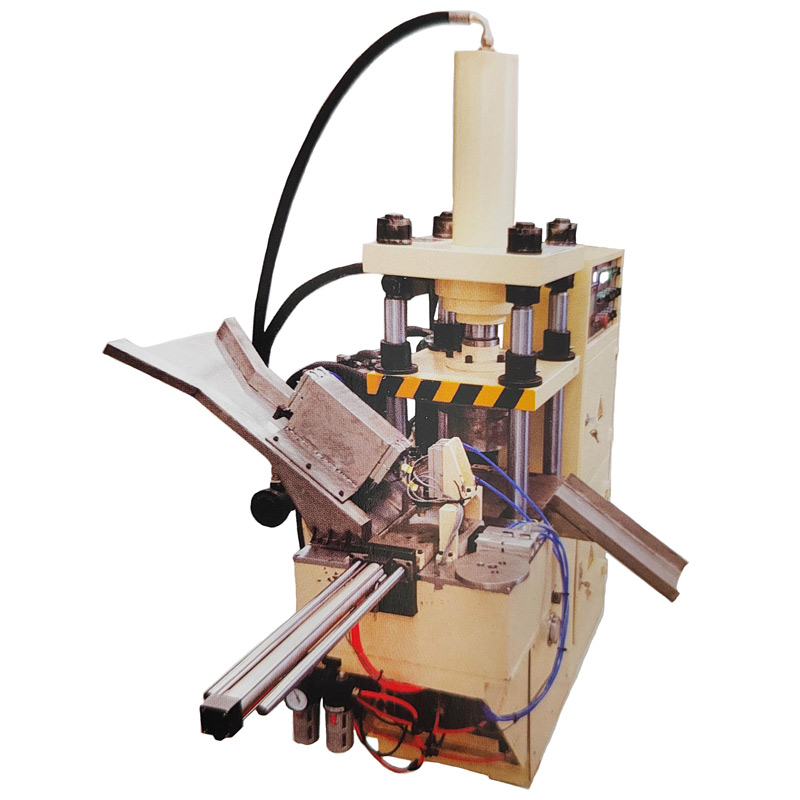

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия -

WDR-8000CS Гидравлический пресс для свободной ковки и намотки проволоки большого диаметра

WDR-8000CS Гидравлический пресс для свободной ковки и намотки проволоки большого диаметра -

Линия по производству гидравлических прессов для линии вытяжки противней

Линия по производству гидравлических прессов для линии вытяжки противней -

YSM-630CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-630CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

Гидравлический пресс для холодной и горячей экструзии серии YSK-CF

Гидравлический пресс для холодной и горячей экструзии серии YSK-CF

Связанный поиск

Связанный поиск- Китайские заводы вулканизационных инъекционных машин

- Китайские заводы по производству гидравлических прессов 1000 тонн

- Гидравлический пресс для формовки труб электронагревателей

- Дешевые производители гидравлических горячих прессов

- Полностью автоматические линии экструзии алюминия Поставщики в Китае

- Китайские поставщики полностью автоматизированных производственных линий предоставляющих решения «под ключ

- Дешевые производители крупнейших в мире гидравлических прессов

- Четырехколонная растяжная машина двойного действия

- пресс горячей ковки

- Китайские производители гидравлических прессов малого размера высокой мощности высокой скорости и высокой точности