Завод по производству больших гидравлических прессов для намотки стальной проволоки

Ну что, как дела? Тут вот сижу, думаю… Поймал я недавно статью про гидравлические прессы, ну вот такие, для намотки проволоки. Сначала как-то скучно показалось, но потом… Понял, что это вовсе не просто станки. Много тут нюансов, инноваций, да и вообще, всякая всячина интересная. Решил поделиться мыслями. Не обещаю научную глубину, но как-то рассказать хочется.

Современные технологии в производстве прессов

В общем, гидравлические прессы – это не просто куча металла, а целая система. Производители, типа ОООТехнология автоматизации машин Чжуншань Ванда (знаю, название длинное, но они вроде серьезные ребята), постоянно что-то изобретают. У них, говорят, даже история с 1990 года, а не только с 2016-го. Видимо, опыт – это важно. Сейчас в прессах всё больше автоматизации, компьютеры, датчики… Чтобы точно, аккуратно и быстро проволоку наматывать. Например, они делают прессы для различных типов проволоки – стальной, алюминиевой, медной… Поэтому, технологии должны быть гибкими и подстраиваться под разные задачи. И еще вот что интересное: много внимания уделяют точности намотки. Ну, чтобы бухта проволоки была ровная, аккуратная, без перегибов. Это как в жизни, знаете, всё должно быть отлажено.

Кстати, о точности. Встретил недавно статью про 3D-моделирование прессов. Говорят, раньше делали всё на бумаге, а теперь вот – всё в компьютере. Можно виртуально протестировать разные конструкции, посмотреть, как пресс будет работать в разных условиях. Это ж сколько времени экономит! А еще, говорят, находят новые материалы для деталей прессов. Более прочные, легкие… Чтоб пресс служил долго и не требовал постоянного ремонта. И тут я вспомнил про свой забор… Там вот решил новую конструкцию сделать из металлопрофиля. А если бы у меня была такая 3D-модель, наверное, и я бы так же всё рассчитал, чтоб не переплачивать за лишний материал.

Многие компании сейчас работают над интеграцией прессов в автоматизированные линии производства. То есть, пресс не просто сам работает, а как бы 'вместе' с другими станками и оборудованием. Чтобы весь процесс – от получения проволоки до готовой бухты – был полностью автоматизирован. Это, конечно, дорого, но зато эффективность огромная. Представляете, сколько людей нужно, чтобы вручную всё это делать? А с автоматизацией – один оператор на всю линию. Вот это, конечно, круто.

Области применения и рыночные тенденции

Где же это всё используют? Да во всем! В электротехнике, в автомобилестроении, в производстве бытовой техники… Где только не нужна проволока, там и эти прессы пригодятся. Например, для производства кабелей – это прямая задача. Ну, а если подумать… В медицине, в аэрокосмической промышленности, в строительстве… Проволока везде! Так что спрос на гидравлические прессы будет только расти. А уж учитывая, что ОООТехнология автоматизации машин Чжуншань Ванда (простите, что опять повторяю) занимается производством прессов для разных задач, можно сказать, что они на волне успеха. Им не просто хорошо, им еще и интересно работать.

Что касается рыночных тенденций… Вот сейчас, когда все стремятся к автоматизации, спрос на прессы с повышенной автоматизацией растет. И на прессы, которые могут работать с разными типами проволоки. А еще, говорят, все больше внимания уделяется энергоэффективности. Чтобы пресс потреблял меньше электроэнергии и не наносил вред окружающей среде. И вообще, все больше производителей ищут поставщиков надежного оборудования, которое будет служить долго и не потребует постоянного обслуживания. Короче, рынок гидравлических прессов – он живой, динамичный и постоянно меняется.

Я вот недавно думал, а что если бы такую технологию применить для изготовления, например, проволоки из переработанного металла? Это ж экологично! И вообще, это новый тренд – переработка отходов. А если бы можно было перерабатывать и материалы для прессов, то это было бы вообще здорово. Но это, конечно, уже совсем другая история. Да и мои мысли, наверное, слишком далеко улетели.

Экологичность и устойчивое развитие

Ну, тут все понятно. Экология – это сейчас не просто модное слово, это необходимость. В производстве гидравлических прессов тоже есть место для улучшений. Например, можно использовать более экологичные материалы, снизить количество отходов, повысить энергоэффективность. ОООТехнология автоматизации машин Чжуншань Ванда, судя по их сайту, стараются соответствовать всем экологическим стандартам. И это хорошо. Потому что забота об окружающей среде – это не просто моральный долг, это еще и бизнес-выгода. Покупатели все больше обращают внимание на то, насколько экологично производство, и готовы платить больше за продукцию, которая не вредит планете.

Кстати, о отходах. Во время работы пресса образуются обрезки проволоки, остатки смазки и прочее. И вот что интересное: в некоторых компаниях эти отходы перерабатывают. Обрезки проволоки можно сдать на металлолом, а остатки смазки – утилизировать специальными способами. Это, конечно, не очень прибыльно, но зато экологично. И вообще, в последнее время все больше компаний внедряют принципы циркулярной экономики – когда отходы превращаются в ресурсы. Это как в замкнутом круге, где ничего не теряется.

А я вот думаю, может, и в своем дворе начать собирать отходы для переработки? Вот, например, пластиковые бутылки… Или старые шины… Ну, хотя бы начать с малого. Главное – не равнодушным быть.

Обслуживание и ремонт гидравлических прессов

Ну что, пресс заработал – отлично! Но как его поддерживать в рабочем состоянии? Здесь тоже есть свои тонкости. Нужны квалифицированные специалисты, которые умеют диагностировать неисправности, проводить профилактическое обслуживание, заменять детали. В ОООТехнология автоматизации машин Чжуншань Ванда, наверное, есть такая служба поддержки. В любом случае, правильное обслуживание – это залог долгой и бесперебойной работы пресса. Иначе, потом придется вызывать специалистов и тратить кучу денег на ремонт. Это как с машиной – если не водить её регулярно, то она быстро сломается.

Что обычно ремонтируют? Ну, например, гидравлические цилиндры, насосы, клапаны, датчики. Это самые 'слабые' места пресса. И еще, конечно, детали, которые изнашиваются со временем – подшипники, уплотнения, ремни. Иногда приходится заменять целые узлы или механизмы. Но если вовремя проводить профилактику, то можно избежать серьезных поломок и значительно продлить срок службы пресса. И это, в конечном счете, экономически выгодно.

Кстати, о профилактике. Сейчас многие компании используют системы мониторинга состояния прессов. Это датчики, которые контролируют различные параметры – давление, температуру, вибрацию. Если какой-то параметр выходит за пределы нормы, то система подает сигнал тревоги, и можно вовремя принять меры. Это как страховка – лучше перебдеть, чем недобдеть. Наверное, для таких серьезных машин это просто необходимо.

Оптимизация операционной деятельности

Для эффективной работы гидравлических прессов необходимо оптимизировать процессы. Это включает в себя правильную настройку оборудования, поддержание оптимальных параметров работы, регулярное техническое обслуживание и своевременную замену изношенных деталей. Более того, важно учитывать особенности конкретного производства, чтобы ада

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-100RS

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-100RS -

HSP-100 Гидравлический пробивной пресс

HSP-100 Гидравлический пробивной пресс -

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа

YSM-630KS Прецизионный гидравлический пресс с ЧПУ сервоприводом рамного типа -

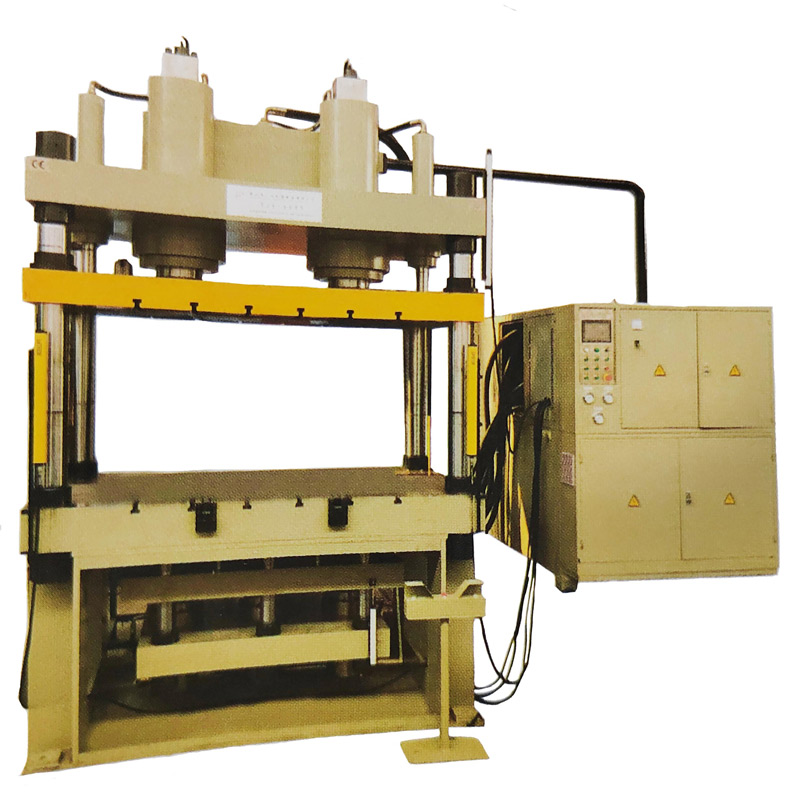

Малый четырехколонный гидравлический пресс (10-100т)

Малый четырехколонный гидравлический пресс (10-100т) -

YSK-500A Пресс гидравлический четырехколонный

YSK-500A Пресс гидравлический четырехколонный -

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца -

Четырехколонный гидравлический пресс YSK-150 для автомобильных деталей

Четырехколонный гидравлический пресс YSK-150 для автомобильных деталей -

Полностью автоматическая линия по производству дверных петель для ванных комнат.

Полностью автоматическая линия по производству дверных петель для ванных комнат. -

Автоматическая машина для резки золота HSP-20SF, полностью автоматическая производственная линия

Автоматическая машина для резки золота HSP-20SF, полностью автоматическая производственная линия -

WDR-1000CS

WDR-1000CS -

YSM-15CS Прецизионный сервогидравлический пресс с ЧПУ

YSM-15CS Прецизионный сервогидравлический пресс с ЧПУ -

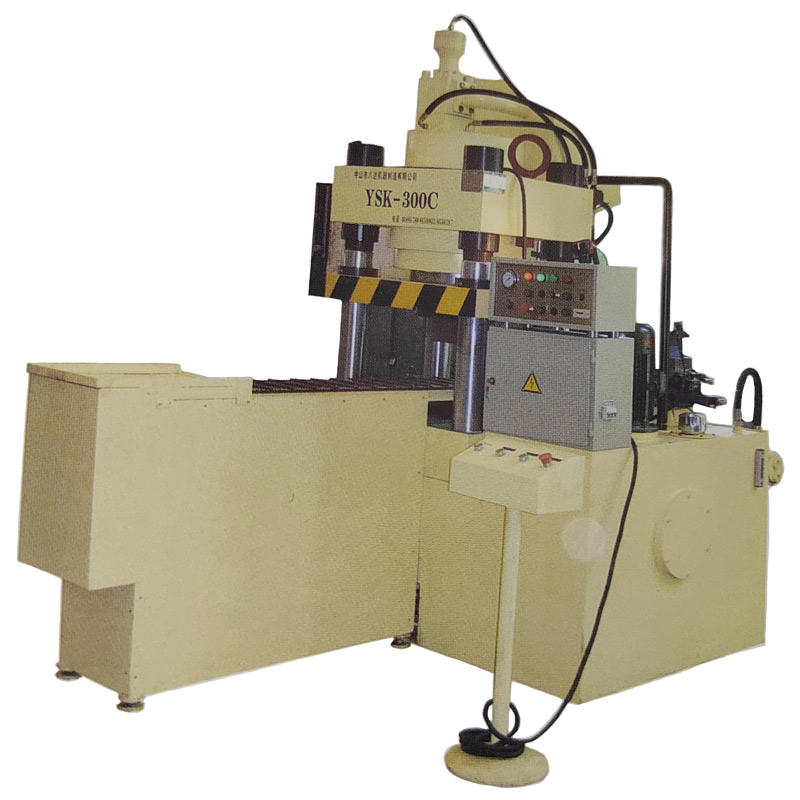

Пресс четырехколонный гидравлический YSK-300C

Пресс четырехколонный гидравлический YSK-300C

Связанный поиск

Связанный поиск- Дешевые поставщики четырехколонный гидравлический пресс 630t 1000t 2000

- пресс гидравлический промышленный 100 тонн

- Поставщики подержанных гидравлических прессов в Китае

- Китайские заводы по производству гидравлических прессов для переработки минеральных ресурсов

- Крупнейший покупатель полностью автоматизированных производственных линий предлагающих комплексные решения в Китае

- Ведущие китайские покупатели промышленных гидравлических прессов

- Китайские заводы по производству гидравлических прессов 100 тонн

- Китайские поставщики трехбалочных четырехколонных гидравлических прессов

- пресс вулканизационный wagener 380в

- Дешевые Вулканизатор 600x600 фабрик