Мощный пресс

Когда слышишь 'мощный пресс', сразу представляется нечто громоздкое с бешеным давлением. Но на практике мощность — это не только цифры в паспорте, а ещё и как эта сила распределяется, держит нагрузки, реагирует на сырой металл. Многие заказчики до сих пор гонятся за тоннажем, забывая про жесткость станины или точность направляющих.

Конструкция, которую не увидишь в каталогах

В 2019 мы собирали пресс для штамповки корпусов КПП. Заказчик требовал 400 тонн, но при тестах выяснилось — проблема не в мощности, а в перекосе плиты всего на 0,8 мм. После этого мы в ООО 'Технология автоматизации машин Чжуншань Ванда' стали делать замеры геометрии на каждом этапе сборки. Даже если клиент не платит за эту опцию.

Часто сталкиваюсь с тем, что гидравлику считают грубым решением. Но когда видел, как наш 630-тонный пресс с системой ЧПУ выдавливает детали для авиационных креплений с допуском 0,05 мм — понял, что дело не в типе привода, а в том, как сбалансированы усилия.

Кстати, о балансе. На сайте wdjx.ru мы не пишем про 'самый мощный пресс', потому что знаем — иногда 200 тонн с умной разгрузкой станины работают лучше, чем 500 тонн с кривыми цилиндрами. Износ плит — отдельная история. Один раз пришлось переделывать крепления после того, как клиент полгода штамповал закалённые заготовки без термообработки.

Гидравлика: где рождается реальная мощность

До 2020 года мы ставили на все прессы импортные насосы. Потом начались проблемы с поставками, и пришлось быстро адаптировать отечественные аналоги. Сначала были сбои — перегрев, скачки давления. Но через полгода доработок получили систему, которая не боится круглосуточной работы с абразивной пылью.

Самый показательный случай — пресс для резиновых смесей. Технологи требовали плавный подхват в начале хода и резкий скачок давления при смыкании. Пришлось комбинировать два контура с разными клапанами. Сначала думали, что не выйдет, но после недели настроек добились нужного графика усилия.

Важный момент, о котором редко пишут в спецификациях — как ведёт себя гидравлика при работе с 'неидеальными' заготовками. Например, когда в чушке попадается раковина, и сопротивление падает. Хороший мощный пресс должен не просто долбить, а адаптироваться к изменяющейся нагрузке без отключения.

Электроника: мозги для грубой силы

В наших прессах с 2022 года ставим контроллеры с двумя независимыми процессорами. Один считает положение ползуна, второй — давление. Казалось бы, зачем? Но когда на заводе 'Уралмаш' из-за сбоя в энкодере раздавили оснастку на 12 миллионов — поняли, что дублирование не роскошь.

Часто заказчики просят 'самую современную панель управления'. А потом операторы тыкают в неё палкой, потому что в цеху перчатки. Пришлось разработать интерфейс с крупными кнопками и защитой от ложных срабатываний. Не красиво, зато надёжно.

Интересный опыт — интеграция с роботами-загрузчиками. Оказалось, что для синхронизации нужна не столько высокая скорость, сколько предсказуемость хода. Пришлось переписывать алгоритмы разгона/торможения. Теперь наш пресс на wdjx.ru может работать в линии с любым манипулятором без дополнительных преобразователей.

Сборка: где теория сталкивается с реальностью

При сборке 800-тонника для кузнечного цеха обнаружили, что стандартные фундаментные болты не держат. Рассчитали новые — диаметром 48 мм. Но когда начали монтаж, выяснилось, что плита перекрытия не выдержит такой нагрузки. Пришлось делать распределительную раму из двутавров. В каталогах таких нюансов не найдёшь.

Тепловые деформации — ещё один подводный камень. Один пресс летом выдавал идеальные детали, а зимой начинал 'плеваться' браком. Оказалось — из-за разницы в температуре масла менялась жёсткость всей системы. Теперь мы настраиваем гидравлику при +17°C — средняя температура в неотапливаемых цехах.

С 2023 года в ООО 'Машиностроительное производство Чжуншань Бада' внедрили обязательную обкатку под нагрузкой. Гоняем каждый пресс 72 часа с циклическим изменением усилия от 10% до 110% от номинала. Выявляем 90% скрытых дефектов до отгрузки.

Обслуживание: что происходит после запуска

Самая частая ошибка — экономия на фильтрах. Видел пресс, который проработал всего год и потребовал замены всех цилиндров. При вскрытии — абразивная паста из изношенных уплотнений. Теперь в инструкции отдельным пунктом пишем: 'замена фильтров строго по регламенту, даже если они выглядят чистыми'.

Подшипники скольжения в направляющих — больная тема. Некоторые 'специалисты' предлагают заменить их на подшипники качения. Но тогда теряется жёсткость. Лучше вовремя менять бронзовые втулки и следить за смазкой.

Недавно получили отзыв от завода в Татарстане — их пресс 2018 года выпуска до сих пор работает в три смены. Секрет? Регулярное обслуживание и оригинальные запчасти. Кстати, на wdjx.ru теперь есть раздел с рекомендациями по межсервисным интервалам для разных режимов работы.

Перспективы: куда движется разработка мощных прессов

Сейчас экспериментируем с системой адаптивного управления. Датчики отслеживают вибрации и температуру, автоматически корректируя параметры. Пока сыровато — иногда срабатывает ложная защита. Но зато уже предотвратили несколько аварий.

Интересное направление — гибридные решения. Электромеханический привод для быстрых холостых ходов и гидравлика для рабочего хода. Экономия энергии до 40%, но сложность конструкции возрастает.

Главный вывод за 8 лет работы: мощный пресс — это не просто машина с большим усилием. Это сбалансированная система, где механика, гидравлика и электроника работают как один организм. И как раз над этим мы продолжаем работать в ООО 'Технология автоматизации машин Чжуншань Ванда'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

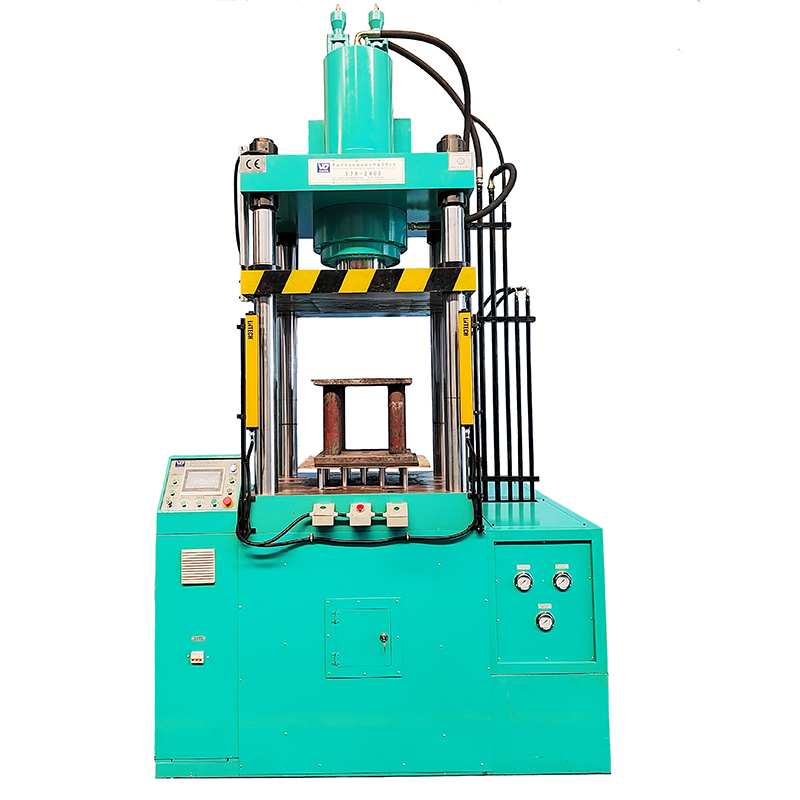

YSK-600A

YSK-600A -

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов)

YSK-1000BII Четырехколонный гидравлический пресс (прецизионная холодная ковка и формовка деталей автомобилей и мотоциклов) -

Y28-600 Четырехколонная растяжная машина двойного действия

Y28-600 Четырехколонная растяжная машина двойного действия -

YSM-800CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-800CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

YSM-1000A Прецизионный гидравлический пресс с ЧПУ

YSM-1000A Прецизионный гидравлический пресс с ЧПУ -

YSM-1500 Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-1500 Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

YSM-15CS Прецизионный сервогидравлический пресс с ЧПУ

YSM-15CS Прецизионный сервогидравлический пресс с ЧПУ -

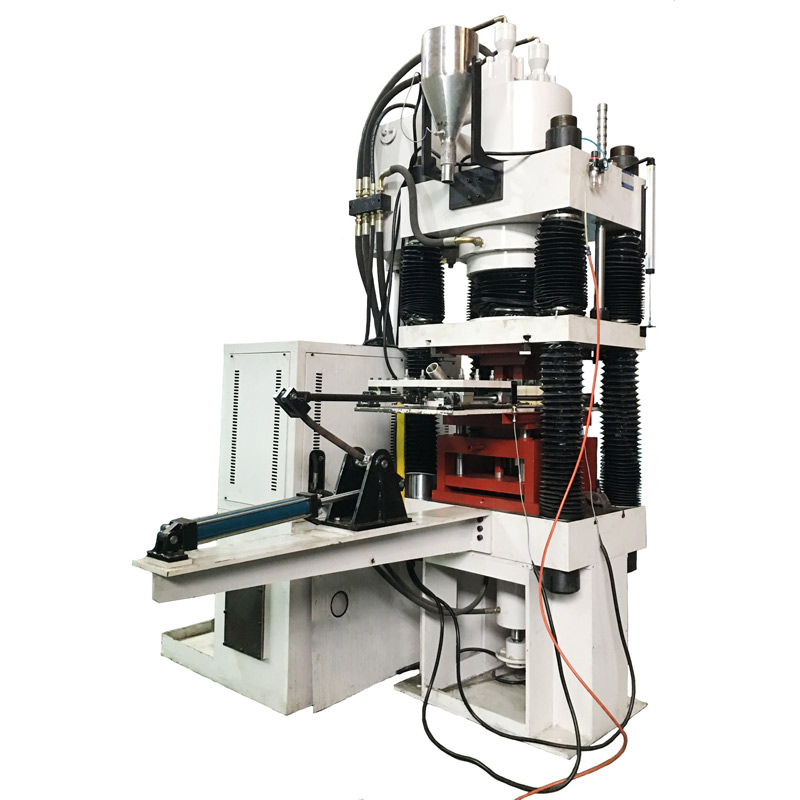

Гидравлический пресс с двухсторонним ленточным прессом YF-1000CS (гидравлический пресс для формования порошка вольфрамовой стали)

Гидравлический пресс с двухсторонним ленточным прессом YF-1000CS (гидравлический пресс для формования порошка вольфрамовой стали) -

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

YF-300CL Гидравлический пресс для формования порошка

YF-300CL Гидравлический пресс для формования порошка -

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

YF-300CS Гидравлический пресс для формования порошка

YF-300CS Гидравлический пресс для формования порошка

Связанный поиск

Связанный поиск- пресс вулканизационный цены

- Ведущие покупатели гидравлических прессов с ЧПУ в Китае

- Китайские заводы по производству российских гидравлических прессов

- Тип стойки: прецизионные серво гидравлические прессы с ЧПУ поставщики в Китае

- Гидравлический мощный пресс

- Поставщики гидравлических прессов для формовки растянутой трубы с половинным углом

- Китайские производители нестандартных гидравлических прессов поставляемых по индивидуальным заказам

- Завод по производству четырехколонных гидравлических прессов весом 100 тонн

- Поставщики гидравлических прессов для прессования соляных стержней в Китае

- Ведущие покупатели сервопрецизионных натяжных станков с ЧПУ в Китае