Поставщики гидравлического пресса для холодной ковки

Помню, вчера на дороге видел объявление – 'Ремонт холодильников любой сложности!'. Смешно, да? А ведь настоящие инженеры, специалисты – они не рекламируются так. Они просто делают свою работу. Вот и тут с гидравлическими прессами так. Не нужно кричать о мощности и скорости – нужно, чтобы пресс справлялся с задачей, и делал это надежно. Наверное, это и есть настоящая технология.

Современные тенденции в производстве гидравлических прессов для холодной ковки

Знаете, мир не стоит на месте. И в производстве прессов тоже. Вот ОООТехнология автоматизации машин Чжуншань Ванда, например. Основана в 2016-м, но корни у них глубже – производство началось еще в 1990-х, как ОООМашиностроительное производство Чжуншань Бада. Это говорит о том, что они не просто гонятся за модой, а накопили опыт. И этот опыт не зря! Они делают гидравлические прессы разных типов, для самых разных задач. Холодная ковка – это, конечно, важно, но еще и универсальность, надежность и точность – вот что ценится.

Сейчас все больше внимания уделяется автоматизации. Получается, пресс – это не просто железо, а целая система. Управление, датчики, программа… Что-то вроде сложной игрушки, только полезной. Вот я как-то пытался свой забор автоматизировать, чуть нервный срыв не получил. Но с прессами тут все серьезнее. Автоматизация позволяет повысить производительность, снизить затраты, и конечно, повысить качество продукции. Это, наверное, самое интересное в современном производстве.

Важным аспектом является и применение новых материалов и технологий. Легкие сплавы, современные инструменты, точная обработка деталей – все это позволяет создавать более мощные и эффективные прессы. И это не только про технику, но и про квалификацию специалистов, которые ее обслуживают.

Инновационные решения для повышения эффективности

Речь идет не просто о замене старых деталей на новые. Сейчас активно внедряются новые методы проектирования и производства. Например, используют компьютерное моделирование, чтобы точно рассчитать нагрузки и оптимизировать конструкцию пресса. Это позволяет снизить вес конструкции, повысить ее прочность, и конечно, снизить затраты на производство. Удобно, правда? Хотя, наверное, дороговато.

Еще один интересный тренд – это использование 'умных' датчиков и систем мониторинга. Они позволяют отслеживать состояние пресса в режиме реального времени, выявлять потенциальные проблемы и предотвращать поломки. Это как страховка, только лучше – заранее знаешь, что может случиться, и можешь принять меры.

В целом, инновации в производстве гидравлических прессов для холодной ковки направлены на повышение эффективности, надежности и безопасности. И это, безусловно, правильное направление. Ведь это влияет на качество продукции и на прибыль компаний, которые эти прессы используют.

Области применения гидравлических прессов для холодной ковки

Ну, тут все понятно – холодной ковкой занимаются везде, где нужно получить прочные детали из металла. Автомобильная промышленность, авиастроение, машиностроение, электроника… Да и просто производство бытовых вещей, например, мебели или сантехники. Короче, где только можно, там и используют прессы. Представляете, какой ассортимент деталей можно сделать?

Особенно важно это в тех отраслях, где требуется высокая точность и качество. Например, в авиастроении от качества деталей напрямую зависит безопасность полета. Поэтому используют самые современные прессы, с самыми точными механизмами. И они не экономят.

Но не только крупные предприятия используют эти прессы. Есть и небольшие мастерские, которые занимаются изготовлением нестандартных деталей. И для них тоже есть подходящие решения. Главное – правильно выбрать пресс, который соответствует их потребностям. А это, как я понимаю, требует консультации со специалистом. Иначе можно купить просто барахло.

Специализированные решения для различных отраслей

В зависимости от отрасли и типа производимой детали, используются разные типы прессов. Есть универсальные прессы, которые можно использовать для разных задач. А есть специализированные прессы, которые предназначены для работы с определенным типом металла или для изготовления конкретных деталей. Например, для штамповки крыльев или для формовки деталей двигателя. Это, наверное, как с инструментами в гараже – нужен набор для определенных работ.

Особое внимание уделяется разработке прессов для изготовления сложных и нестандартных деталей. Для этого используются специальные технологии и материалы. Например, для изготовления деталей с высокой точностью используются прессы с ЧПУ. Это как если бы вместо ручной работы использовался компьютер. Ну, или, как я понимаю, какая-то высокотехнологичная штука.

Не стоит забывать и про требования к безопасности. При работе с прессами необходимо соблюдать строгие правила техники безопасности, чтобы избежать травм. Поэтому производители прессов уделяют большое внимание безопасности конструкции и предусмотрели различные защитные механизмы. Это ведь не игрушка, а серьезный инструмент.

Экологическая безопасность и устойчивое развитие

Знаете, раньше об этом не задумывались. Сейчас все стараются минимизировать негативное воздействие на окружающую среду. Производство гидравлических прессов тоже не исключение. Стараются использовать экологически чистые материалы, снижать выбросы вредных веществ, и, конечно, утилизировать отходы правильно. Это не просто красиво говорить, это необходимо.

Особенно важно это в тех странах, где экологические требования очень строгие. Например, в Европе. Там производители прессов вынуждены соответствовать высоким стандартам экологической безопасности. Это, наверное, хорошо, что так. А то бы все просто так продолжалось, и планета бы пострадала.

Помимо этого, важно думать об энергоэффективности прессов. Сейчас разрабатываются прессы, которые потребляют меньше электроэнергии. И это не только снижает затраты, но и уменьшает негативное воздействие на окружающую среду. Умные технологии здесь тоже помогают. Энергосбережение – это не просто модный тренд, это необходимость.

Внедрение 'зеленых' технологий в производство

В частности, это касается использования альтернативных источников энергии, таких как солнечная или ветряная энергия. Конечно, пока это не очень распространено, но в будущем, возможно, станет обычным делом. Например, можно установить солнечные батареи на предприятии, которое производит прессы, и использовать их для питания оборудования. Это, конечно, требует больших инвестиций, но в перспективе может окупиться.

Еще один важный аспект – это повторное использование материалов. Производители стараются использовать вторичное сырье для изготовления прессов. Например, для изготовления корпуса можно использовать переработанный металл. Это снижает нагрузку на окружающую среду и экономит ресурсы. Это типа как с бутылками – не выкидывать, а перерабатывать.

Но самое главное – это ответственное отношение к отходам. Производители должны утилизировать отходы правильно, чтобы они не загрязняли окружающую среду. И стараться максимально сокращать объем отходов, которые образуются в процессе производства. Это, наверное, самое важное, что можно сделать для защиты планеты.

Обслуживание и ремонт гидравлических прессов

Вот это штука – обслуживание. Не просто купить пресс и забыть. Нужно регулярно проверять состояние всех узлов и агрегатов, смазывать детали, менять фильтры. Иначе он быстро сломается. А ремонт – это вообще отдельная тема. Нужны опытные специалисты, которые умеют разбираться в механизмах.

Многие производители предлагают услуги по обслуживанию и ремонту своих прессов. Это удобно, потому что можно не беспокоиться о том, как починить пресс в случае поломки. И еще можно получить консультацию по вопросам эксплуатации и обслуживания. Это как страховка – только лучше, потому что ты знаешь, кто тебя поддержит в любой ситуации.

Сейчас все больше используется дистанционный мониторинг состояния прессов. С помощью специальных датчиков можно отслеживать состояние пресса в режиме реального времени и вы

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

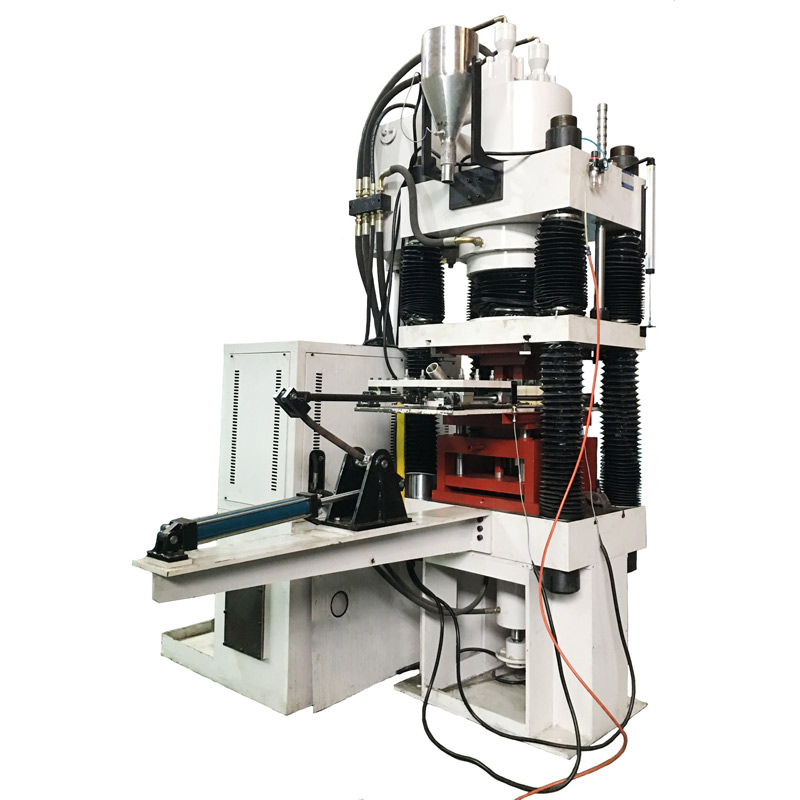

YSM-1500 Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-1500 Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

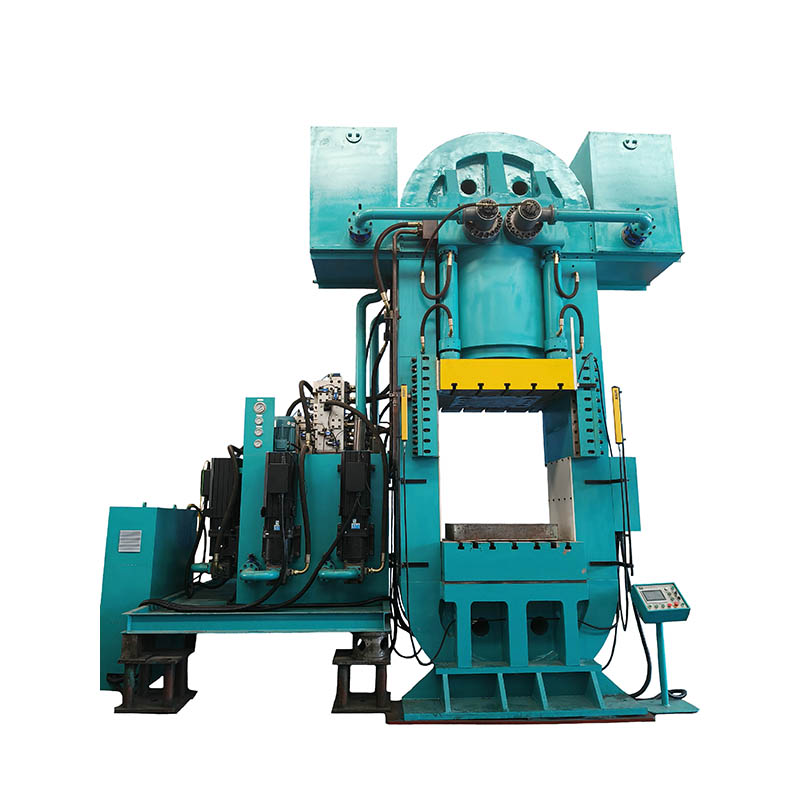

YSK-1000A Четырехколонный гидравлический пресс для прессования и формовки высококачественных труб для печей

YSK-1000A Четырехколонный гидравлический пресс для прессования и формовки высококачественных труб для печей -

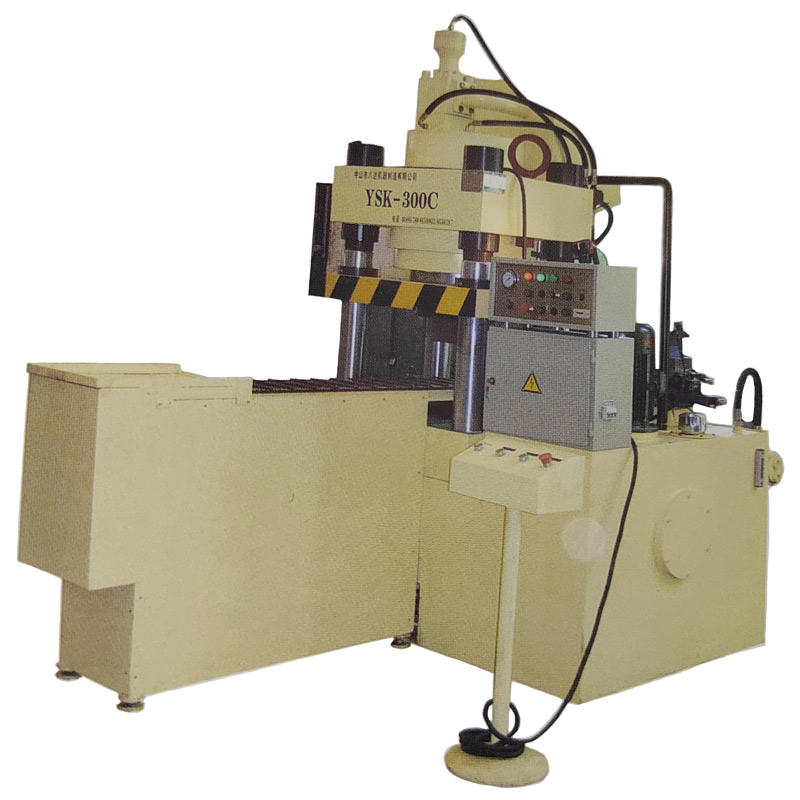

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

WDR-5000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления

WDR-5000CS Большой прецизионный гидравлический пресс с ЧПУ для намотки стальной проволоки сверхвысокого давления -

Машина для растяжения столовых приборов с сервоприводом и ЧПУ двойного действия Y28-350S (для растяжения столовых приборов)

Машина для растяжения столовых приборов с сервоприводом и ЧПУ двойного действия Y28-350S (для растяжения столовых приборов) -

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-100RS

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-100RS -

Пресс четырехколонный гидравлический YSK-300C

Пресс четырехколонный гидравлический YSK-300C -

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-200RS

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-200RS -

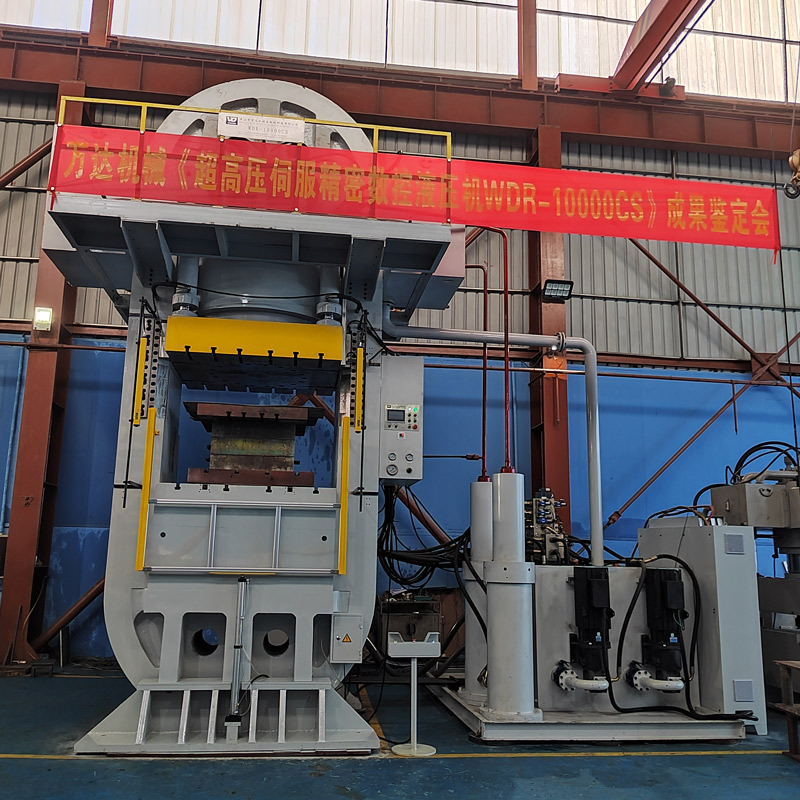

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки

WDR-10000CS Большой гидравлический пресс сверхвысокого давления для намотки проволоки -

PT-ZD-1168 Полностью автоматическая линия по производству литьевых форм

PT-ZD-1168 Полностью автоматическая линия по производству литьевых форм -

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

YKK-100C прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

Y28-600S Четырехколонная растяжная машина двойного действия

Y28-600S Четырехколонная растяжная машина двойного действия

Связанный поиск

Связанный поиск- Дешевые поставщики подержанных гидравлических прессов

- Китайские производители стиральная машина внутренняя оболочка формирования гидравлические прессы

- Китайские производители экструдеров для формования порошковых изделий

- Поставщики Вулканизационные гидравлические прессы в Китае

- Заводы по производству натяжных станков с ЧПУ двойного действия в Китае

- Ведущие покупатели 200 тонн сервоуправляемых гидравлических прессов с числовым программным управлением из Китая

- Китайские заводы по производству гидравлических прессов 600 тонн

- Производитель кухонных моек стальная мойка гидравлический пресс

- Дешевые горячие изостатические прессы производители

- Китай Четырехколонный порошковый гидравлический пресс