Прецизионный штамповочный пресс 100–500 тонн

Когда слышишь про прецизионные прессы 100–500 тонн, многие сразу представляют идеально ровные детали 'с конвейера'. На деле же даже в этом диапазоне мощностей бывают нюансы, которые не всегда очевидны при первом знакомстве с техникой.

Почему именно 100–500 тонн?

В нашем цеху долго спорили, брать ли Прецизионный штамповочный пресс на 100 тонн или сразу на 350. Для серийного производства автодеталей остановились на 280 тоннах – золотая середина между энергопотреблением и запасом прочности. Меньшие модели иногда 'не дожимали' толстый металл, а более мощные требовали перестройки всей линии.

Заметил интересную деталь: китайские производители вроде ООО 'Технология автоматизации машин Чжуншань Ванда' часто предлагают прессы с цифровым управлением даже в базовой комплектации. На их сайте wdjx.ru видел модель на 400 тонн с системой контроля усилия – раньше такое было только у европейских брендов.

Кстати, про запас прочности. Один раз взяли пресс на 500 тонн 'впритык' под конкретную задачу – и через полгода пришлось менять на более мощный, когда добавили новую номенклатуру. Теперь всегда беру с запасом 15-20%.

Типичные ошибки при эксплуатации

Самое больное место – гидравлика. В прессах до 200 тонн часто экономят на системе охлаждения масла. Летом при +30°C наш 150-тонный начал 'зависать' между циклами. Пришлось докупать внешний радиатор.

Ещё момент с направляющими. В дешёвых моделях люфт появляется уже через 20-25 тысяч циклов. Сейчас смотрим на прессы с четырёхстоечной системой – у того же Чжуншань Ванда есть интересные решения с двойными направляющими.

А вот с электроникой сюрприз: китайские контроллеры оказались надёжнее, чем ожидалось. Тот же пресс от wdjx.ru работает третий год без сбоев, хотя изначально относились к нему с предубеждением.

Подготовка фундамента и обвязки

Многие недооценивают важность фундамента. Для 500-тонника делали бетонную плиту толщиной 60 см с армированием – и это минимально допустимое значение. Видел случай, когда залили 40 см – через месяц появились микротрещины в станине.

С обвязкой тоже есть нюансы. Для прессов от 300 тонн лучше сразу ставить отдельные гидростанции – встроенные часто перегреваются. Кстати, у производителя ООО 'Технология автоматизации машин Чжуншань Ванда' в новых моделях это учли – выносные блоки идут опцией, но очень рекомендуют их брать.

Подводка электричества – отдельная история. Наш 400-тонный 'кушает' 50 кВт в пике. Пришлось менять кабели на участке цеха – старые не выдерживали пусковых токов.

Технологические тонкости штамповки

С точностью позиционирования есть интересный момент. Даже у хороших прессов разброс может быть 0,1-0,3 мм в зависимости от температуры. Для высокоточных деталей приходится делать поправку в программе – мы вывели свою формулу коррекции по датчикам температуры.

Скорость работы – не всегда приоритет. Для сложных штампов иногда специально снижаем скорость до 30-40 ходов/мин – так металл 'успевает' деформироваться без внутренних напряжений.

Заметил, что в прессах Чжуншань Ванда хорошо реализована система плавного пуска – нет рывков при начале цикла. Это важно для тонких материалов (0,5-0,8 мм), которые мы часто обрабатываем.

Сервис и модернизация

С запчастями сначала были проблемы – ждали из Китая по 2-3 месяца. Теперь договорились с представительством wdjx.ru о складе расходников в Подмосковье. Особенно это касается уплотнений гидроцилиндров – их меняем каждые 1,5-2 года.

Интересный опыт по модернизации – на 200-тонный пресс поставили систему лазерного контроля параллельности плит. Сам блок китайский, датчики немецкие. Работает уже год – точность выросла на 15%.

По сервису: ребята из Чжуншань Ванда присылают инженеров раз в год для профилактики. В последний раз заменили прошивку контроллера – добавили функцию адаптивного подбора усилия под разные материалы.

Экономика эксплуатации

Считали окупаемость – наш 300-тонный пресс отбился за 2,5 года. Основная экономия получилась за счёт снижения брака – с 3,2% до 0,8%. Особенно на нержавейке – там каждый процент брака это серьёзные деньги.

Энергопотребление – отдельная статья. В сравнении со старым советским прессом экономия около 40%. Но тут важно правильно настроить циклы – мы, например, отключили подогрев масла в гидросистеме (он редко нужен в нашем климате).

По трудозатратам: один оператор теперь обслуживает три пресса вместо одного. Правда, пришлось обучать людей работе с ЧПУ – неделя курсов, но это окупилось быстро.

Перспективы и развитие

Смотрю на новые модели – сейчас многие производители, включая Чжуншань Ванда, добавляют системы предиктивной аналитики. Пресс сам отслеживает износ и предлагает замену деталей до поломки. Планируем испытать на следующем оборудовании.

Интересное направление – гибридные прессы с электромеханическим приводом для точных операций и гидравликой для силовых. Видел прототип на 450 тонн – потребление энергии ниже на 25%, но цена пока высокая.

В целом, рынок Прецизионный штамповочный пресс развивается в сторону 'умного' оборудования. Наш опыт показывает, что даже в диапазоне 100-500 тонн можно найти решения под конкретные задачи – главное внимательно подходить к выбору и не экономить на важных опциях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Y28-350BL Четырехколонная растяжная машина двойного действия

Y28-350BL Четырехколонная растяжная машина двойного действия -

Y28-150 Четырехколонная растяжная машина двойного действия

Y28-150 Четырехколонная растяжная машина двойного действия -

Y28-500BL Четырехколонная растяжная машина двойного действия

Y28-500BL Четырехколонная растяжная машина двойного действия -

YSK-1000C (холодная ковка светодиодного радиатора)

YSK-1000C (холодная ковка светодиодного радиатора) -

YSM-630CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-630CS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

Линия по производству стиральных машин

Линия по производству стиральных машин -

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия -

Y28-200

Y28-200 -

YSM-1000BS прецизионный гидравлический пресс с сервоприводом и ЧПУ

YSM-1000BS прецизионный гидравлический пресс с сервоприводом и ЧПУ -

Прецизионный гидравлический пресс с ЧПУ сверхвысокого давления серии WDR-CS

Прецизионный гидравлический пресс с ЧПУ сверхвысокого давления серии WDR-CS -

YSM-1140CS Прецизионный гидравлический пресс с ЧПУ

YSM-1140CS Прецизионный гидравлический пресс с ЧПУ -

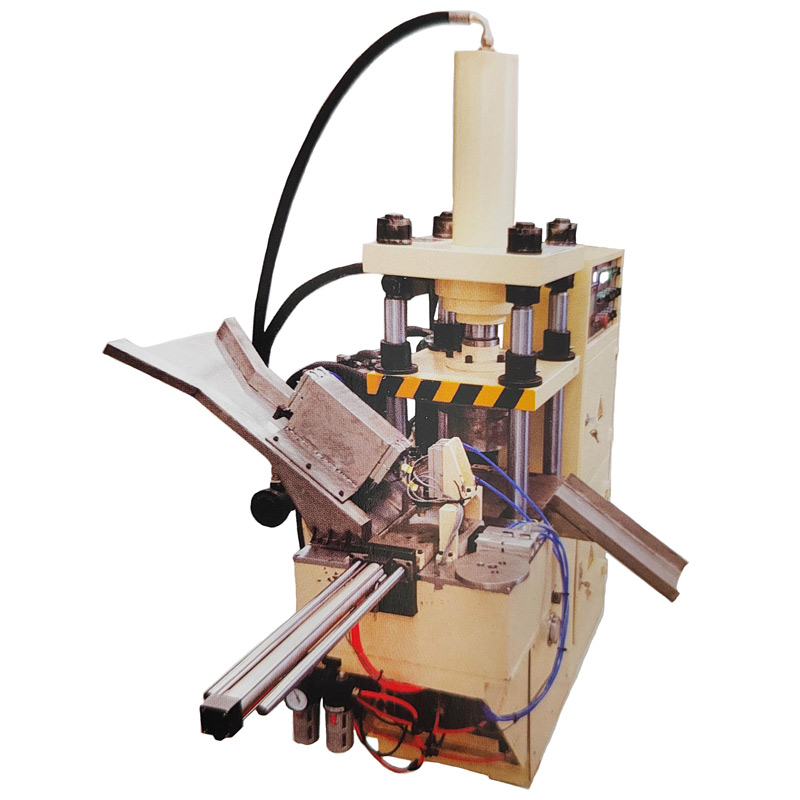

Гидравлический пробивной пресс HSP-63

Гидравлический пробивной пресс HSP-63

Связанный поиск

Связанный поиск- Китайские поставщики рамного типа штамповки гидравлических прессов

- Российские производители гидравлических прессов в Китае

- Ведущий покупатель малых/автоматических/ручных гидравлических прессов глубокой вытяжки 200-300-600-800 тонн

- Четырехколонный завод по производству гидравлических машин глубокой вытяжки

- Основные страны-покупатели гидравлических прессов для формовки растяжением полуугольных труб

- Производитель четырехколонных гидравлических прессов с чпу

- Дешевые машины холодного пресса основные покупатели

- Китайские заводы гидравлических ковочных прессов

- Основные покупатели больших гидравлических прессов для намотки проволоки

- Основные покупатели крупногабаритных рамных гидравлических прессов в Китае