растяжная машина

Когда слышишь 'растяжная машина', первое, что приходит в голову — это гигантские цеховые установки с гидравликой. Но на практике всё сложнее: многие путают растяжные машины с обычными прессами, а ведь разница принципиальна. Вспоминаю, как на одном из заводов под Тольятти пытались использовать гидравлический пресс для калибровки труб — результат был плачевным, пришлось переделывать всю оснастку.

Конструкционные особенности, которые не увидишь в каталогах

Наша компания ООО 'Технология автоматизации машин Чжуншань Ванда' столкнулась с интересным случаем, когда заказчик требовал растяжную машину для испытания композитных материалов. Стандартные модели не подходили — нужна была точность до 0,01% от номинального усилия. Пришлось разрабатывать систему двойного контроля давления, хотя изначально казалось, что хватит и базовой гидравлики.

Особенность, которую часто упускают — температурная стабилизация уплотнений. В сибирских условиях при -40°C стандартные манжеты дубели, что приводило к протечкам. Пришлось совместно с инженерами ООО 'Машиностроительное производство Чжуншань Бада' дорабатывать состав резины — сейчас используем морозостойкие версии до -55°C.

Ещё один нюанс — система обратной связи. В современных растяжных машинах нельзя полагаться только на показания датчиков усилия. Мы всегда устанавливаем дополнительный контроль через измерение деформации образца, иначе при испытании анизотропных материалов погрешность достигает 15-20%.

Типичные ошибки при выборе оборудования

Чаще всего ошибаются с определением рабочего хода. Помню случай, когда для испытания полимерных лент заказали машину с ходом 500 мм, а реально потребовалось 1200 мм — не учли возможность исследования остаточной деформации. Пришлось переделывать силовую раму, что обошлось дороже самой установки.

Ещё одна проблема — несоответствие климатическим условиям. На Камчатке, где высокая влажность, стандартная электроника выходила из строя за 2-3 месяца. Теперь для таких регионов мы разрабатываем специальные шкафы управления с азотной продувкой.

Многие недооценивают важность системы выравнивания нагрузки. В растяжной машине перекосы всего в 0,5 мм уже приводят к неравномерному распределению напряжений. Мы решаем это через сферические опоры с дополнительными демпферами — решение, кстати, позаимствовали у японских коллег, но существенно доработали.

Практические кейсы из опыта нашей компании

В 2021 году для металлургического комбината в Череповце мы поставляли растяжную машину с усилием 1000 кН. Особенностью стала необходимость испытания образцов при температуре 300°C — пришлось разрабатывать специальную печь с точностью поддержания температуры ±2°C. Интересно, что изначально заказчик сомневался в необходимости такого оборудования, но после первых же испытаний выявили брак в партии арматуры.

Другой показательный случай — машина для авиационного завода в Ульяновске. Требовалось проводить испытания композитов с записью диаграммы растяжения в реальном времени. Стандартные системы сбора данных не подходили — разработали собственную на базе промышленных контроллеров. Сейчас эта разработка используется в 80% наших поставок.

На сайте wdjx.ru мы как-то разместили технические требования к подготовке образцов — оказалось, многие лаборатории ими пренебрегают. В результате получают некорректные данные, а винят оборудование. Пришлось даже проводить обучающие семинары для технологов.

Нюансы, о которых не пишут в инструкциях

Калибровка — отдельная тема. Раз в полгода нужно проверять не только датчики усилия, но и соосность захватов. Мы разработали методику с использованием лазерных интерферометров — погрешность снизили втрое по сравнению с механическими методами.

Смазка направляющих — казалось бы, элементарно. Но если использовать неподходящие составы, появляется 'эффект Штрибека' — неравномерное движение при малых скоростях. Для точных испытаний это критично. После нескольких неудач теперь рекомендуем конкретные марки смазок в паспорте оборудования.

Программное обеспечение — многие недооценивают его важность. Наши инженеры постоянно дорабатывают алгоритмы обработки данных, особенно для материалов с ползучестью. Последняя версия учитывает температурную ползучесть даже при кратковременных испытаниях.

Перспективы развития растяжных машин

Сейчас вижу тенденцию к интеграции систем машинного зрения. Например, для автоматического определения момента образования шейки на образце. В наших последних разработках для ООО 'Технология автоматизации машин Чжуншань Ванда' уже используется эта технология — точность определения точки разупрочнения повысилась на 40%.

Ещё одно направление — мобильные решения. Не все понимают, что растяжная машина может быть компактной. Мы сделали прототип для полевых испытаний с гидравлическим приводом от автономного насоса — весит всего 200 кг, помещается в микроавтобусе.

Цифровые двойники — пока это экзотика, но мы уже тестируем систему прогнозирования поведения материалов на основе данных с растяжных машин. Первые результаты обнадёживают: можно предсказать поведение новой марки стали без физических испытаний.

Кстати, о материалах — сейчас много работы с аддитивными технологиями. Стандартные методики испытаний к ним плохо применимы, приходится адаптировать и оборудование, и подходы. Наша компания как раз завершает испытания специальной оснастки для образцов, напечатанных на 3D-принтере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YSK-300B

YSK-300B -

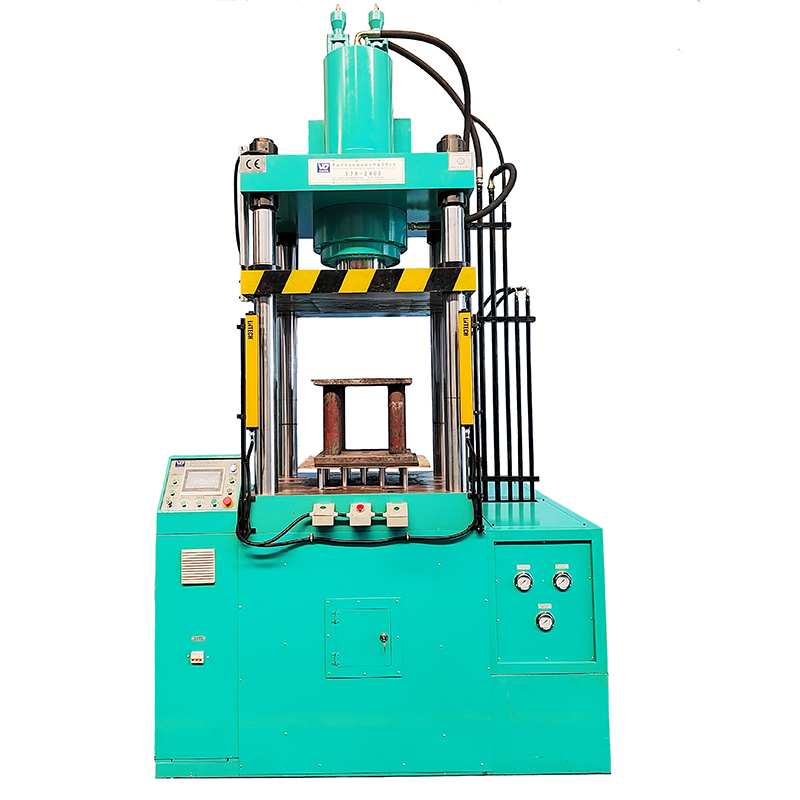

.jpg) YSK-100CL Четырехколонный гидравлический пресс

YSK-100CL Четырехколонный гидравлический пресс -

Y28-400 Четырехколонная растяжная машина двойного действия

Y28-400 Четырехколонная растяжная машина двойного действия -

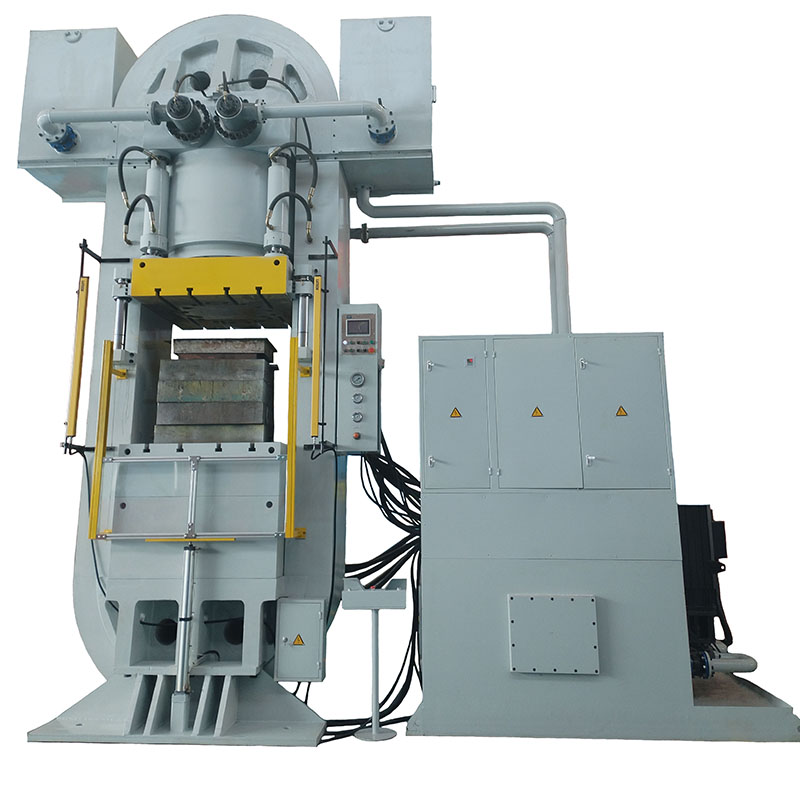

WDR-8000CS Гидравлический пресс для свободной ковки и намотки проволоки большого диаметра

WDR-8000CS Гидравлический пресс для свободной ковки и намотки проволоки большого диаметра -

YSM-500BS

YSM-500BS -

YSK-1000A Четырехколонный гидравлический пресс для прессования и формовки высококачественных труб для печей

YSK-1000A Четырехколонный гидравлический пресс для прессования и формовки высококачественных труб для печей -

Y28-250 Четырехколонная растяжная машина двойного действия (формование огнетушителей)

Y28-250 Четырехколонная растяжная машина двойного действия (формование огнетушителей) -

YSK-2500BII

YSK-2500BII -

YSM-200CS

YSM-200CS -

Линия по производству ремесленного тиснения и печати

Линия по производству ремесленного тиснения и печати -

YSM-1000A Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-1000A Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

Гидравлический пресс сверхвысокого давления для намотки стальной проволоки 5000 тонн — прецизионная холодная штамповка радиаторов на основе IGBT с медной основой

Гидравлический пресс сверхвысокого давления для намотки стальной проволоки 5000 тонн — прецизионная холодная штамповка радиаторов на основе IGBT с медной основой

Связанный поиск

Связанный поиск- Четырехколонный завод по производству гидравлических машин глубокой вытяжки

- Китайские заводы по производству четырехколонных гидравлических порошковых прессов 200 тонн

- Производители теплозащитных экранов в Китае

- Китайские производители гидравлических прессов для повторного использования для подавления минеральных ресурсов

- Основные покупатели гидравлических прессов для запрессовки в Китае

- пресс вулканизационный апвм 904

- Китайские заводы по производству промышленных гидравлических прессов для отходов

- Китайские поставщики гидравлических вертикальных промышленных прессов 500 тонн

- Основные покупатели дешевых вулканизирующих гидравлических прессов

- Ведущие покупатели цены на машины холодного прессования в Китае