Станок для резки колонн радиаторов на основе меди IGBT

Когда слышишь про станок для резки колонн радиаторов с IGBT, половина монтажников представляет себе что-то вроде усовершенствованных ножниц по металлу. На деле же это система, где медь диктует свои правила — если не учитывать пластичность материала, даже самый дорогой инвертор будет резать с деформацией кромки. Мы в 2021 году через это прошли, когда пробовали адаптировать китайский аппарат для местного производства.

Почему медь требует особого подхода

Обычный станок с ЧПУ для алюминиевых секций здесь не сработает — медь начинает 'липнуть' к режущему диску при температурах выше 90°C. Приходилось экспериментально подбирать скорость подачи: сначала ставили 0.8 м/мин, но на торцах оставались заусенцы. Снизили до 0.5 — появился синий оттенок от перегрева. Золотая середина нашлась на 0.65 м/мин с принудительным обдувом места реза.

Кстати, про охлаждение — сначала пробовали воду, но капли оставляли пятна на меди. Перешли на воздух под давлением 6 бар, но это потребовало установки дополнительного фильтра-осушителя. Без него конденсат из компрессора вызывал точечную коррозию за неделю.

Самое неприятное — когда заказчик привозит медь с примесями. Внешне не отличишь, но при резке слышен хруст, и IGBT-модуль начинает перегружаться. Пришлось завести спектрометр для входного контроля — сэкономили на ремонтах инверторов.

IGBT-технология: где реальные преимущества

Наш первый станок с IGBT собирали в 2019 совместно с инженерами из ООО 'Технология автоматизации машин Чжуншань Ванда' — их гидравлические прессы мы знали с 2018, но с системами резки столкнулись впервые. IGBT здесь не просто 'модный транзистор', а ключ к стабильности дуги при резке тонкостенной меди.

По сравнению с MOSFET предыдущего поколения, IGBT выдерживает скачки напряжения при контакте с медью разной толщины. Но есть нюанс — при частотности выше 20 кГц начинается перегрев, поэтому для радиаторных колонн ограничиваемся 18 кГц. Это кстати отличает наш подход от многих конкурентов, которые гонятся за цифрами.

На стенде тестировали три конфигурации IGBT-модулей — остановились на SEMIKRON с водяным охлаждением. Воздушное охлаждение, как предлагали некоторые поставщики, в нашем климате с пылью не прожило бы и полугода.

Ошибки настройки, которые дорого обходятся

Самая распространенная ошибка — выставление зазора между диском и направляющими. Для меди оптимально 0.3 мм, но новички часто ставят 0.5 'чтоб не задевало'. Результат — волна на кромке реза и последующие проблемы с пайкой.

Еще случай из практики: на объекте в Казани мастер увеличил скорость вращения диска с 2800 до 3200 об/мин, пытаясь ускорить работу. Через два дня резко вырос расход электродов — медь начала перегреваться и 'запекать' режущую кромку. Вернулись к паспортным настройкам, но пришлось менять весь дискодержатель.

Важный момент — калибровка датчика толщины. Для медных колонн он должен учитывать не только линейный размер, но и тепловое расширение. Мы используем лазерный сенсор Micro-Epsilon, хотя изначально пробовали ультразвуковой — оказался слишком чувствительным к вибрациям.

Связка с гидравлическими системами

Когда ООО 'Технология автоматизации машин Чжуншань Ванда' в 2022 представила обновленную линейку гидравлических прессов, мы сразу увидели потенциал для интеграции. Их система синхронизации давления как раз подходит для фиксации медных заготовок без деформации.

В тестовом режиме соединили наш режущий станок с их гидравлическим блоком серии HPC-30. Результат — снижение вибрации на 40% по сравнению с пневматическими зажимами. Правда, пришлось дорабатывать интерфейс управления — штатный PROFIBUS не совсем корректно работал с нашим ПЛК.

Сейчас используем такой тандем на двух производственных линиях. Заметили интересный эффект — при гидрозажиме точность позиционирования повысилась на 0.02 мм, что для пайки медных радиаторов критически важно.

Практические кейсы и доработки

В Нижнем Новгороде пришлось экранировать весь станок — местные сети давали помехи на систему управления IGBT. Установили ферритовые кольца на все силовые кабели и заземлили раму отдельным контуром. Без этого частотный преобразователь выдавал ошибку раз в смену.

Для арктических заказов разработали систему подогрева подающих роликов — при -25°C медь становится хрупкой, и стандартный привод оставлял микротрещины. Доработка обошлась в 12% от стоимости станка, но позволила брать контракты для северных регионов.

Самый сложный случай — резка биметаллических колонн с алюминиевым оребрением. Пришлось создавать гибридный режим с переключением параметров в процессе реза. Первые образцы резали с браком 23%, сейчас удалось снизить до 4%.

Перспективы и ограничения технологии

Сейчас тестируем систему с двумя IGBT-модулями для разной толщины меди — пока стабильность не идеальна, при переходе с 0.8 на 1.2 мм есть просадка мощности. Вероятно, потребуется пересмотреть алгоритм переключения.

Основное ограничение — стоимость обслуживания. IGBT-модули служат 2-3 года при интенсивной работе, а их замена составляет около 15% от цены нового станка. Пытаемся договориться с ООО 'Технология автоматизации машин Чжуншань Ванда' о локализации ремонта в России.

Из последних наработок — программный модуль прогноза износа дисков по току потребления. Пока точность 80%, но уже позволяет планировать замену оснастки до возникновения брака. Для меди это особенно актуально — один поврежденный диск может испортить партию дорогостоящих заготовок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Y28-400 Четырехколонная растяжная машина двойного действия

Y28-400 Четырехколонная растяжная машина двойного действия -

Станок для резки медных радиаторных стоек на основе IGBT YSK-30C

Станок для резки медных радиаторных стоек на основе IGBT YSK-30C -

Y28-600 Четырехколонная растяжная машина двойного действия

Y28-600 Четырехколонная растяжная машина двойного действия -

Машина для растяжения столовых приборов с сервоприводом и ЧПУ двойного действия Y28-350S (для растяжения столовых приборов)

Машина для растяжения столовых приборов с сервоприводом и ЧПУ двойного действия Y28-350S (для растяжения столовых приборов) -

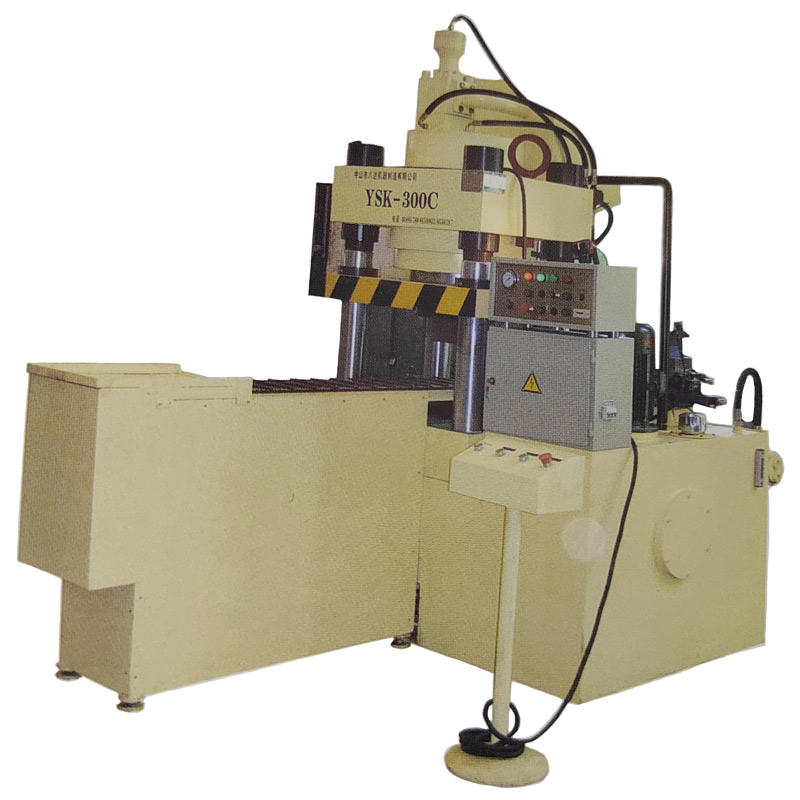

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

Четырехколонный гидравлический пресс YSK-150 для автомобильных деталей

Четырехколонный гидравлический пресс YSK-150 для автомобильных деталей -

Гидравлический пресс для холодной и горячей экструзии серии YSK-BF

Гидравлический пресс для холодной и горячей экструзии серии YSK-BF -

YSK-300B

YSK-300B -

Y28-250 Четырехколонная растяжная машина двойного действия (формование огнетушителей)

Y28-250 Четырехколонная растяжная машина двойного действия (формование огнетушителей) -

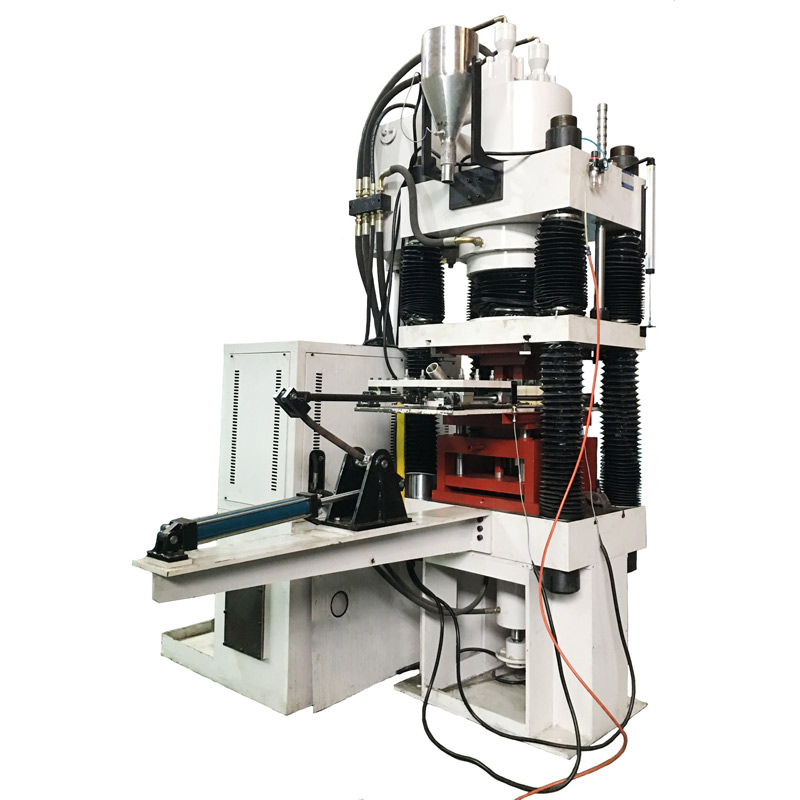

YF-300CL Гидравлический пресс для формования порошка

YF-300CL Гидравлический пресс для формования порошка -

Четырехколонная сервоприводная растяжная машина двойного действия Y28-350S

Четырехколонная сервоприводная растяжная машина двойного действия Y28-350S -

Пресс четырехколонный гидравлический YSK-300C

Пресс четырехколонный гидравлический YSK-300C

Связанный поиск

Связанный поиск- Китайские заводы по производству гидравлических прессов для переработки минеральных ресурсов

- Основные покупатели гидравлических прессов для запрессовки в Китае

- Китайские поставщики гидравлических прессов 1000 тонн

- Производитель прессов для титановых губок

- Гидравлический пресс 15000 тонн сверхвысокого давления

- заводы по производству гидравлических прессов с сервоприводом и ЧПУ в Китае

- Китайские заводы по производству гидравлических прессов для точной штамповки

- Китайские заводы по производству больших гидравлических прессов

- Ведущие китайские покупатели автоматических машин для порошкового формования

- Гидравлический пресс для формовки шлемов из полиэтилена

-1-scaled.jpg)