Четырехколонный гидравлический пресс с числовым программным управлением

Ну, что я вам скажу… В последнее время все эти штуки с гидравликой стали заметно интереснее. Раньше это было какое-то тяжеловесное, громоздкое дело, а сейчас – знаете, как… технологично. И вообще, штука полезная, если разбираться. Наверное, вам тоже интересно, как это все работает и куда движется. А я вот смотрю на свой старенький мотоцикл, думаю, если бы у меня был такой пресс, то можно было бы какие-нибудь запчасти починить. Ох, забыл, чего хотел сказать… В общем, поговорим о прессах, о новых технологиях, о том, как они влияют на производство. Да, я, наверное, немного увлекся, но это как-то само собой вышло.

Современные тенденции в производстве гидравлических прессов

Сегодняшний рынок **гидравлических прессов** – это совсем другая история. Раньше все делали по шаблону, а сейчас – компьютеры во всем! И не просто компьютеры, а с ЧПУ – числовым программным управлением. Помню, раньше приходилось все вручную настраивать, а теперь – загрузил программу, и пресс сам все делает. Это как в кино, только в реальной жизни. Компания **ОООТехнология автоматизации машин Чжуншань Ванда**, кстати, специализируется на таких прессах. Они и в 2016 году начали заниматься этим делом, но история у них началась еще в 1990-х. В общем, опыта у них хватает. А еще у них большой выбор – разные типы прессов для разных задач. То есть, можно найти что-то подходящее под конкретную потребность. Кстати, я тут недавно видел рекламу какой-то автоматической системы для покраски деталей... тоже интересно, но пока не применимо к моему мотоциклу.

ЧПУ гидравлические прессы: преимущества и особенности

Вот это вот **ЧПУ гидравлические прессы** – это уже совсем другая лига. Они позволяют точно контролировать процесс прессования, что очень важно для многих отраслей. Можно делать детали с высокой точностью и повторяемостью. Например, в автомобильной промышленности, где важна каждая деталь. Или в авиастроении, где от точности прессования зависит безопасность полета. А еще, благодаря ЧПУ, можно очень быстро менять программы и переналаживать пресс под разные задачи. Это экономит время и деньги. Еще одно преимущество – возможность автоматизации процесса. То есть, пресс может работать без участия человека, что снижает трудозатраты и повышает производительность.

Инновации в конструкции и материалах

Производители постоянно работают над улучшением конструкции и материалами прессов. Используются более прочные и легкие материалы, что позволяет снизить вес и повысить эффективность прессов. А еще применяются новые технологии в области гидравлики, которые позволяют повысить мощность и точность прессования. Например, используются гидроцилиндры с переменным ходом, которые позволяют более точно контролировать давление. Еще один интересный тренд – это использование датчиков и систем контроля, которые позволяют отслеживать состояние пресса и предотвращать поломки. Что ж, технологии не стоят на месте, всегда появляются что-то новое.

Области применения гидравлических прессов

Как я уже говорил, **гидравлические прессы** используются во многих отраслях промышленности. Например, в машиностроении для изготовления деталей, в автомобильной промышленности для прессования кузовных панелей, в металлургии для формования металлов. И даже в пищевой промышленности, где используются для прессования фруктов и овощей. А еще, конечно, в деревообрабатывающей промышленности для производства фанеры и других изделий. В общем, где нужно что-то прессовать – там и используют прессы. Их применение очень широкое, и постоянно появляются новые области использования.

Гидравлические прессы в деревообрабатывающей промышленности

В деревообрабатывающей промышленности **гидравлические прессы** незаменимы. Они используются для прессования древесных плит, таких как фанера, ДСП и МДФ. Это позволяет получить прочные и долговечные материалы, которые используются для изготовления мебели, строительных конструкций и других изделий. Гидравлические прессы позволяют равномерно распределять давление по всей поверхности плиты, что обеспечивает высокое качество прессования. Использование прессов позволяет сократить время производства и повысить эффективность работы. Кстати, я тут видел как делают из древесных опилок что-то вроде строительных блоков. Вроде, тоже гидравликой прессуют.

Применение в автомобильной промышленности

В автомобильной промышленности **гидравлические прессы** используются для прессования кузовных панелей, деталей двигателя и других компонентов. Прессование позволяет получить детали с высокой точностью и прочностью, что очень важно для безопасности автомобилей. Гидравлические прессы позволяют работать с большими и тяжелыми деталями, которые сложно прессовать другими способами. Использование прессов позволяет сократить время производства и повысить качество продукции. Например, сейчас все больше автомобилей делают из алюминия. Для прессования алюминия нужен специальный пресс, который работает с высоким давлением. Интересно, да?

Экология и устойчивое развитие

Сегодня все больше внимания уделяется вопросам экологии и устойчивого развития. Производители **гидравлических прессов** стараются делать свои машины более энергоэффективными и экологичными. Используются энергосберегающие технологии, которые позволяют снизить потребление электроэнергии. А еще разрабатываются прессы, которые работают на альтернативных источниках энергии, таких как солнечная энергия и энергия ветра. В общем, идет работа над снижением воздействия производства на окружающую среду. Это, конечно, хорошо, ведь будущее за экологичными технологиями.

Энергоэффективность современных прессов

Современные **гидравлические прессы** становятся все более энергоэффективными. Это достигается благодаря использованию новых конструкций и материалов, а также благодаря внедрению энергосберегающих технологий. Например, используются насосы с переменной производительностью, которые позволяют снизить потребление энергии в периоды низкой нагрузки. А еще применяются системы рекуперации энергии, которые позволяют возвращать энергию, выделяемую при сжатии гидравлической жидкости. Энергоэффективные прессы позволяют снизить эксплуатационные расходы и уменьшить воздействие на окружающую среду. Это очень важно, особенно в условиях растущих цен на энергию.

Утилизация и переработка отходов

Важным аспектом устойчивого развития является правильная утилизация и переработка отходов, образующихся при производстве и эксплуатации прессов. Производители стараются использовать экологически чистые материалы и снижать количество отходов. А еще разрабатываются технологии переработки отходов, которые позволяют вернуть материалы в производственный цикл. Например, старые детали прессов можно переплавить и использовать для изготовления новых. В общем, идет работа над созданием замкнутого цикла, в котором отходы превращаются в ресурсы. Это очень важный шаг к устойчивому развитию.

Обслуживание и эксплуатация гидравлических прессов

Чтобы **гидравлический пресс** работал долго и надежно, необходимо регулярно проводить его обслуживание и эксплуатацию. Это включает в себя смазку всех узлов, проверку гидравлических шлангов и соединений, а также контроль за уровнем гидравлической жидкости. Кроме того, необходимо регулярно проводить техническое обслуживание, которое включает в себя замену изношенных деталей и регулировку рабочих параметров. Соблюдение правил обслуживания и эксплуатации позволяет продлить срок службы пресса и избежать дорогостоящих ремонтов. А еще, важно, чтобы персонал, работающий с прессом, проходил обучение и знал правила безопасности.

Регулярное техническое обслуживание

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы **гидравлического пресса**. В рамках технического обслуживания необходимо проводить следующие работы: смазку всех движущихся частей, проверку и замену гидравлических шлангов и соединений, а также контроль за уровнем гидравлической жидкости. Кроме того, необходимо проводить регулировку рабочих параметров пресса, таких как давление и скорость. Техническое обслуживание должно проводиться квалифицированными специалистами, которые имеют опыт работы с гидравлическими пресса

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

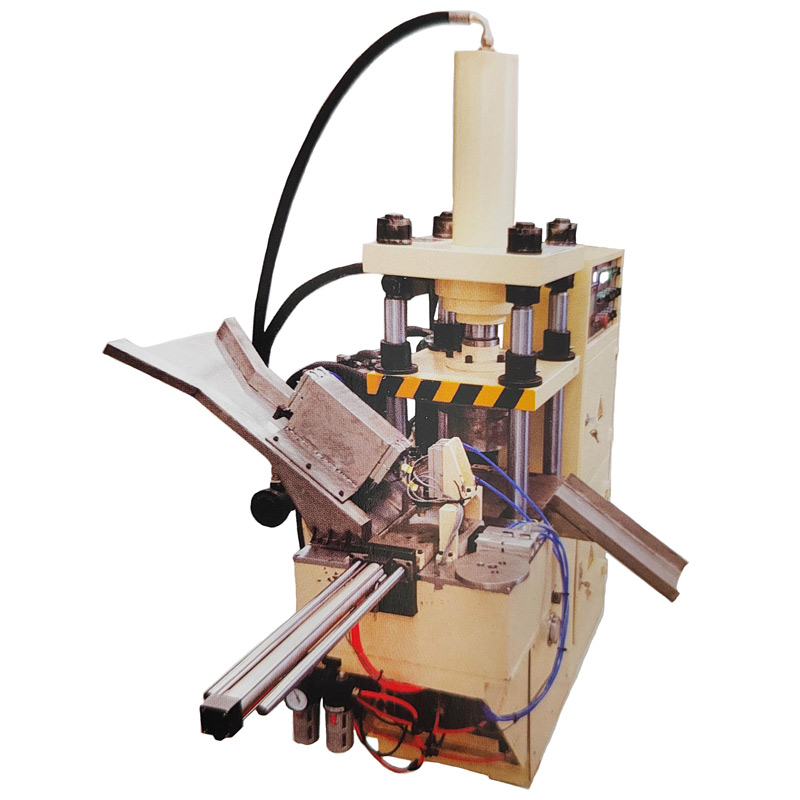

YSK-920BII

YSK-920BII -

-1-scaled.jpg) YF-400CS Гидравлический пресс для формовки порошков с ЧПУ и сервоприводом

YF-400CS Гидравлический пресс для формовки порошков с ЧПУ и сервоприводом -

Y28-600S Четырехколонная растяжная машина двойного действия

Y28-600S Четырехколонная растяжная машина двойного действия -

Линия по производству стиральных машин

Линия по производству стиральных машин -

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия -

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-200RS

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-200RS -

HSP-25 Одноколонный гидравлический пресс

HSP-25 Одноколонный гидравлический пресс -

Гидравлический пресс для холодной и горячей экструзии серии YSK-BF

Гидравлический пресс для холодной и горячей экструзии серии YSK-BF -

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-630KS рамного типа

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-630KS рамного типа -

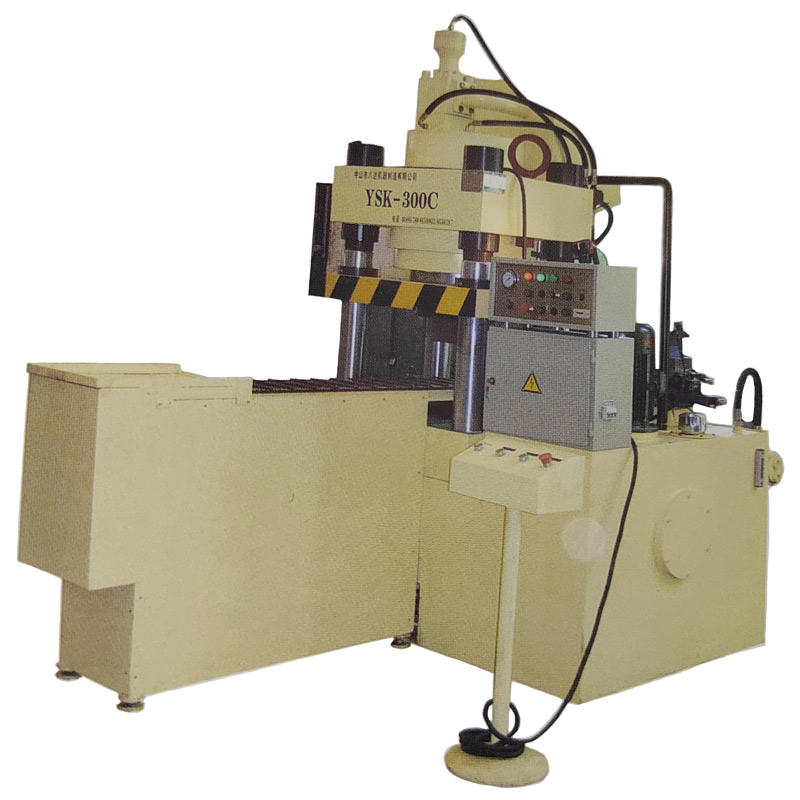

Пресс четырехколонный гидравлический YSK-300C

Пресс четырехколонный гидравлический YSK-300C -

HSP-50 Гидравлический пробивной пресс

HSP-50 Гидравлический пробивной пресс -

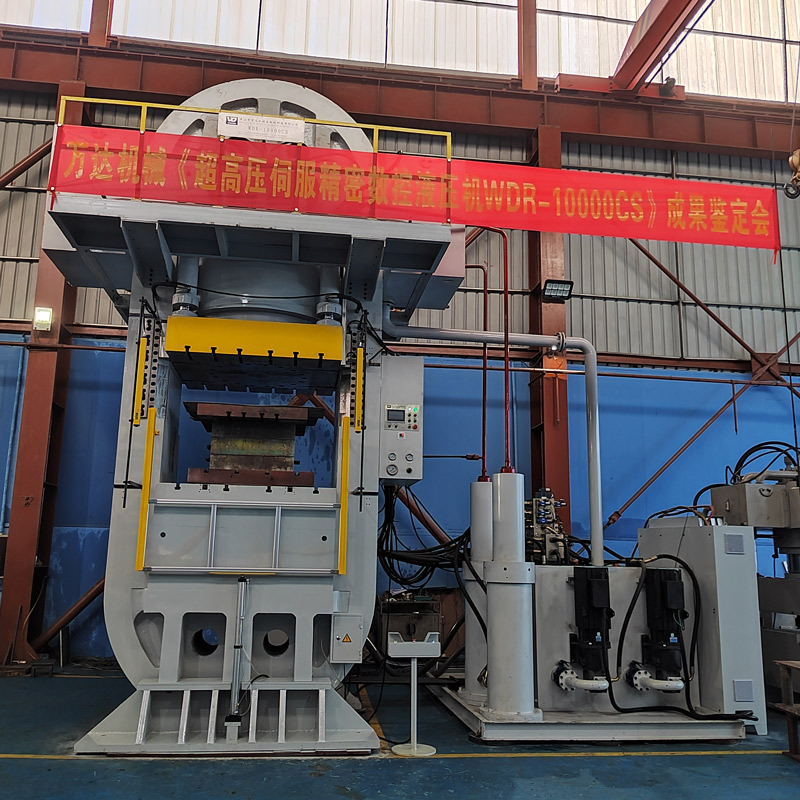

Прецизионный гидравлический пресс с ЧПУ сверхвысокого давления серии WDR-CS

Прецизионный гидравлический пресс с ЧПУ сверхвысокого давления серии WDR-CS

Связанный поиск

Связанный поиск- Четырехколонный гидравлический пресс для чеканки и штамповки металла

- Специальная растягивающая машина для производства аппаратуры и электроприборов

- Китайские поставщики вулканизационных машин 600x600

- Китайские поставщики гидравлических вертикальных промышленных прессов 500 тонн

- Китайские заводы по производству гидравлических прессов для точной штамповки

- ведущие покупатели рамного типа штамповки гидравлических прессов в Китае

- Ведущие китайские покупатели гидравлических прессов с проволочной намоткой

- Клепальный гидравлический пресс

- Китайские производители прецизионных гидравлических прессов с ЧПУ сервоприводом рамного типа

- Ведущие китайские покупатели гидравлических прессов для горячей штамповки