Вулканизационный пресс 100–3500 тонн

Когда слышишь про вулканизационный пресс с усилием от ста до трёх с половиной тысяч тонн, первое, что приходит в голову — это гигантские монстры для шинных заводов. Но на деле тут есть нюанс, о котором часто забывают: диапазон 100–500 тонн может быть критичным для мелкосерийного производства резинотехнических изделий, где важна не столько тоннажность, сколько точность поддержки температуры плит. У нас на ООО 'Технология автоматизации машин Чжуншань Ванда' бывали случаи, когда клиенты требовали пресс на 3500 тонн для изделий, которые физически не нуждались в таком усилии — просто потому, что где-то услышали про 'чем больше, тем надёжнее'. Приходилось разъяснять, что переплата за избыточное усилие — это ещё и рост энергопотребления, и увеличение времени цикла.

Почему диапазон 100–3500 тонн — это не просто цифры

Если брать наш опыт на https://www.wdjx.ru, то прессы до 1000 тонн часто используются для формовки резиновых уплотнителей или технических пластин. Тут важно не столько усилие, сколько равномерность прогрева. Как-то раз поставили пресс на 500 тонн для клиента, который делал армированные конвейерные ленты — через месяц получили рекламацию из-за неравномерной вулканизации по краям. Оказалось, проблема была в том, что ТЭНы в плите не успевали компенсировать теплоотвод в массивной оснастке. Пришлось пересчитывать тепловую схему и ставить дополнительные зоны контроля.

А вот с прессами от 2000 тонн уже начинается совсем другая история — например, для цельнолитых шин для спецтехники. Тут уже важен не только нагрев, но и синхронность работы гидроцилиндров. Помню, на одном из объектов в Новосибирске при запуске пресса 3500 тонн столкнулись с тем, что плита вела себя как 'пропеллер' — выяснилось, что фундамент не учёл вибрации от насосной станции. Усилие-то есть, а стабильности нет.

Кстати, о фундаментах — это отдельная тема. Для прессов свыше 1500 тонн мы всегда рекомендуем делать расчёт на динамические нагрузки, а не просто заливать бетон по стандартной схеме. Как-то проигнорировали этот момент на одном из заводов в Казани — через полгода пошли микротрещины в станине. Хорошо, удалось вовремя заметить и укрепить основание.

Гидравлика: что ломается чаще всего

В прессах до 1000 тонн слабым местом часто оказываются уплотнения золотников — особенно если в системе используется эмульсия, а не гидравлическое масло. У нас на производстве в ООО 'Машиностроительное производство Чжуншань Бада' после 2016 года перешли на полиуретановые манжеты вместо резиновых — ресурс увеличился почти в два раза. Но есть и обратная сторона: при температуре ниже +5°C полиуретан дубеет, поэтому для неотапливаемых цехов иногда приходится идти на компромисс и ставить термостойкую резину.

А вот с прессами от 2000 тонн начинаются проблемы другого порядка — например, с выносливостью трубопроводов высокого давления. Стандартные фитинги на 400 бар иногда не выдерживают пиковых нагрузок, особенно при работе с перегретой резиновой смесью. Приходится закладывать запас по давлению минимум 25% — это увеличивает стоимость, но снижает количество аварийных остановок.

Ещё один момент — система охлаждения гидравлической жидкости. В вулканизационных прессах среднего тоннажа (800–1500 тонн) часто экономят на теплообменниках, а потом удивляются, почему снижается скорость смыкания плит. Мы обычно ставим выносные охладители с принудительной циркуляцией — да, дороже, но зато цикл вулканизации стабилен даже при +30°C в цеху.

Электрика и автоматизация: тонкости, которые не пишут в паспорте

Современные прессы — это уже не просто 'включил-выключил'. На нашем сайте wdjx.ru мы указываем возможность интеграции с системами МЭК, но на практике часто сталкиваемся с тем, что на предприятиях нет специалистов, способных настроить, например, профиль давления в зависимости от температуры резиновой смеси. Приходится делать максимально простые интерфейсы, иногда в ущерб функциональности.

Особенно проблемно с ПЛК в прессах на 3500 тонн — тут уже нужна распределённая система управления, а не один контроллер. Как-то поставили линию с централизованным управлением — оказалось, что длина кабелей до крайних гидроцилиндров превышает 30 метров, и возникали помехи от силовых цепей. Пришлось перекладывать кабельные трассы с экранированием.

Терморегуляция — отдельная головная боль. В прессах до 500 тонн часто ставят один датчик температуры на плите, но этого недостаточно — особенно если плита чугунная. Мы перешли на трёхточечный контроль с коррекцией по наименьшему показателю — так удаётся избежать локальных перегревов. Но и тут есть нюанс: термопары надо регулярно калибровать, а на производствах этим часто пренебрегают.

Оснастка и техобслуживание: что не сказал производитель

При работе с прессами 100–3500 тонн многие забывают, что оснастка должна быть рассчитана не только на давление, но и на термоциклирование. Сталь 45ХН для форм — это хорошо, но после 5000 циклов появляются микротрещины в угловых зонах. Мы в Чжуншань Ванда рекомендуем использовать сталь 5ХНМ с последующей азотированной обработкой — дороже, но ресурс выше в 1.8 раза.

Обслуживание гидравлики — тема, которую часто недооценивают. Фильтры меняют по регламенту, но не учитывают, что при работе с резиновыми смесями в масло попадают мелкие частицы сажи. Мы настаиваем на установке дополнительных магнитных уловителей — особенно для прессов от 1000 тонн, где объём масла в системе превышает 800 литров.

Ещё один практический момент — центровка плит. В паспорте пишут 'регулировка раз в полгода', но на деле при интенсивной работе лучше проверять ежемесячно. Особенно если пресс стоит на фундаменте без виброизоляции — вибрации от соседнего оборудования могут сбивать настройки.

Кейсы и ошибки: реальный опыт вместо теории

В 2019 году поставили вулканизационный пресс на 2800 тонн для производства резиновых ёмкостей. Через три месяца эксплуатации клиент пожаловался на 'провалы' давления в конце цикла. Оказалось, что технологи увеличили температуру вулканизации на 15°C для ускорения процесса, но не учли, что при этом меняется вязкость резиновой смеси — насосная станция не успевала компенсировать возросшее сопротивление. Пришлось перенастраивать кривую давления.

Другой случай — пресс на 650 тонн для изготовления резиновых ковриков. Клиент сэкономил на системе подготовки воды для охлаждения — через полгода ТЭНы покрылись накипью и начали перегорать. Ремонт обошёлся дороже, чем стоила бы система умягчения воды.

А самый показательный пример — когда на заводе в Уфе пытались использовать пресс на 3500 тонн для вулканизации мелких резиновых деталей. Не учли, что при малой площади оснастки возникает эффект 'пробоя' — резиновая смесь выдавливалась в зазоры. Пришлось разрабатывать специальную блочную оснастку с распределительными рамками.

Что в итоге: подбор пресса без иллюзий

Если обобщать наш опыт с 1990 года, то главное правило — не гнаться за максимальной тоннажностью. Для большинства резинотехнических изделий достаточно прессов в диапазоне 200–800 тонн. Усилие свыше 2000 тонн оправдано только для крупногабаритных изделий или при использовании 'тяжёлых' резиновых смесей.

При выборе между разными моделями стоит обращать внимание не на паспортные характеристики, а на реальные примеры работы в аналогичных условиях. Мы на wdjx.ru всегда готовы организовать тестовые испытания — потому что только при работе с конкретной резиновой смесью можно понять, подходит ли пресс.

И последнее — даже самый современный вулканизационный пресс не будет работать эффективно без грамотного техобслуживания. Лучше заложить в бюджет 15% на сервисное сопровождение, чем потом останавливать производство из-за поломки, которую можно было предотвратить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HSP-80 Одноколонный гидравлический пресс

HSP-80 Одноколонный гидравлический пресс -

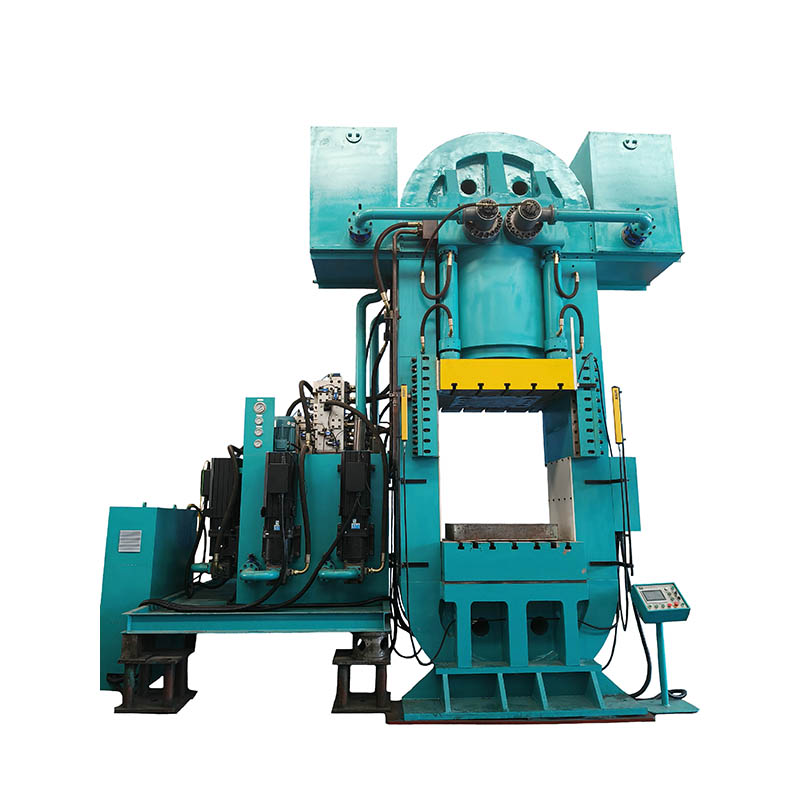

YSK-920BII

YSK-920BII -

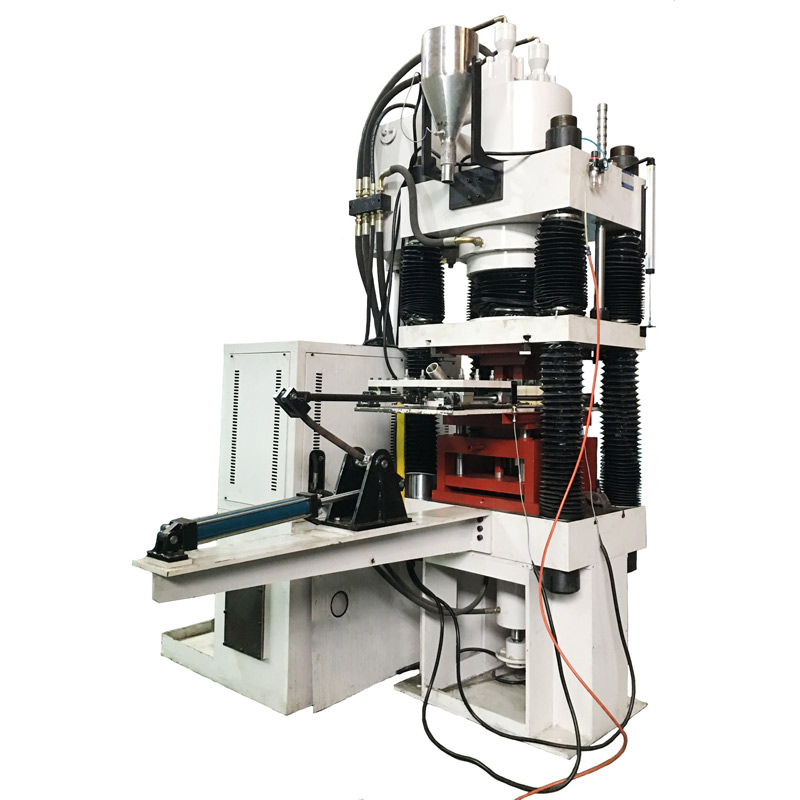

Гидравлический пресс с двухсторонним ленточным прессом YF-1000CS (гидравлический пресс для формования порошка вольфрамовой стали)

Гидравлический пресс с двухсторонним ленточным прессом YF-1000CS (гидравлический пресс для формования порошка вольфрамовой стали) -

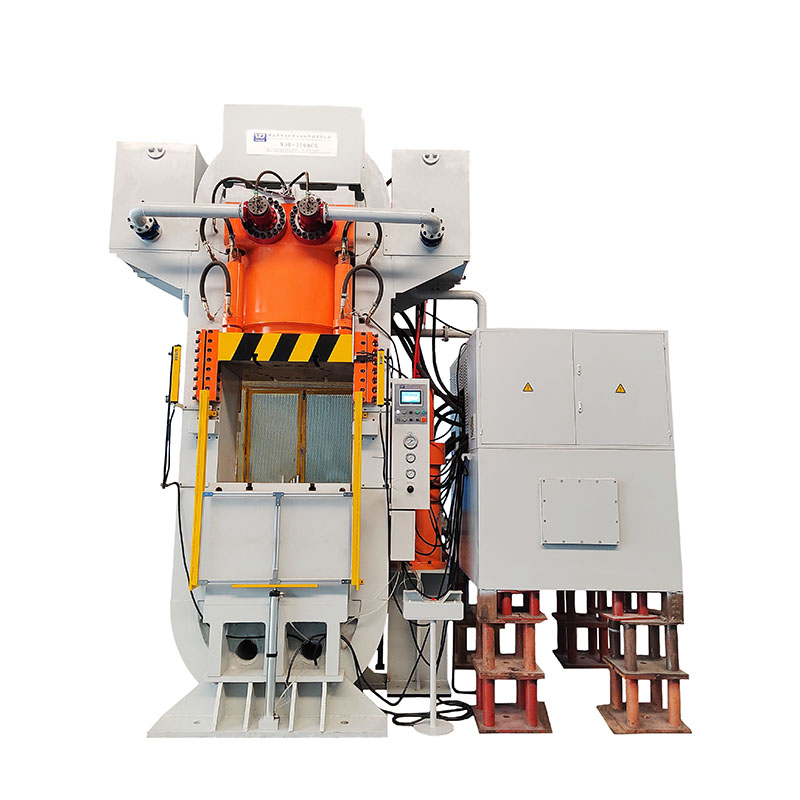

YSM-1000BS прецизионный гидравлический пресс с сервоприводом и ЧПУ

YSM-1000BS прецизионный гидравлический пресс с сервоприводом и ЧПУ -

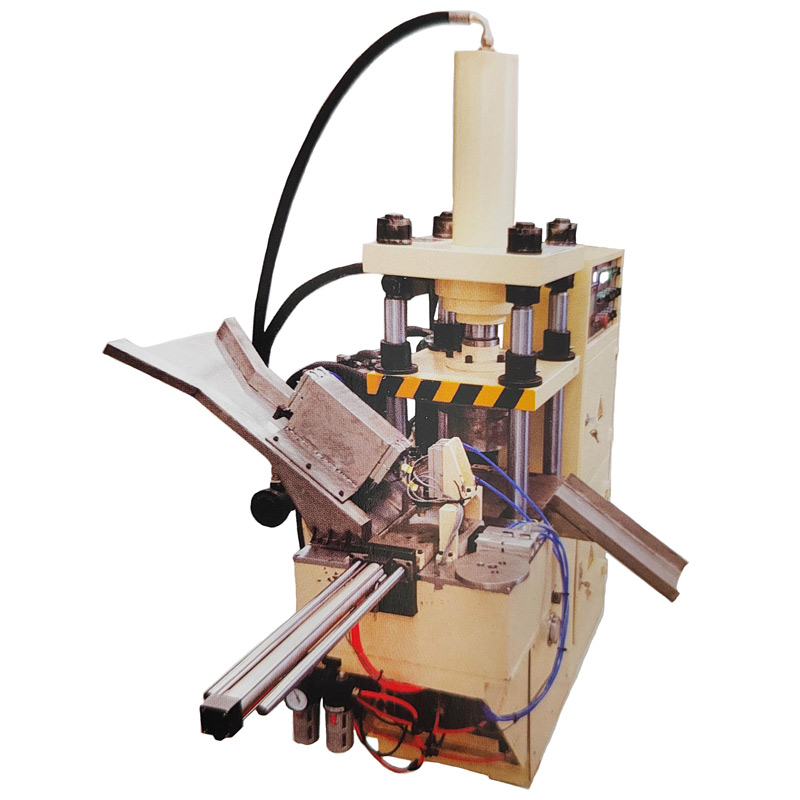

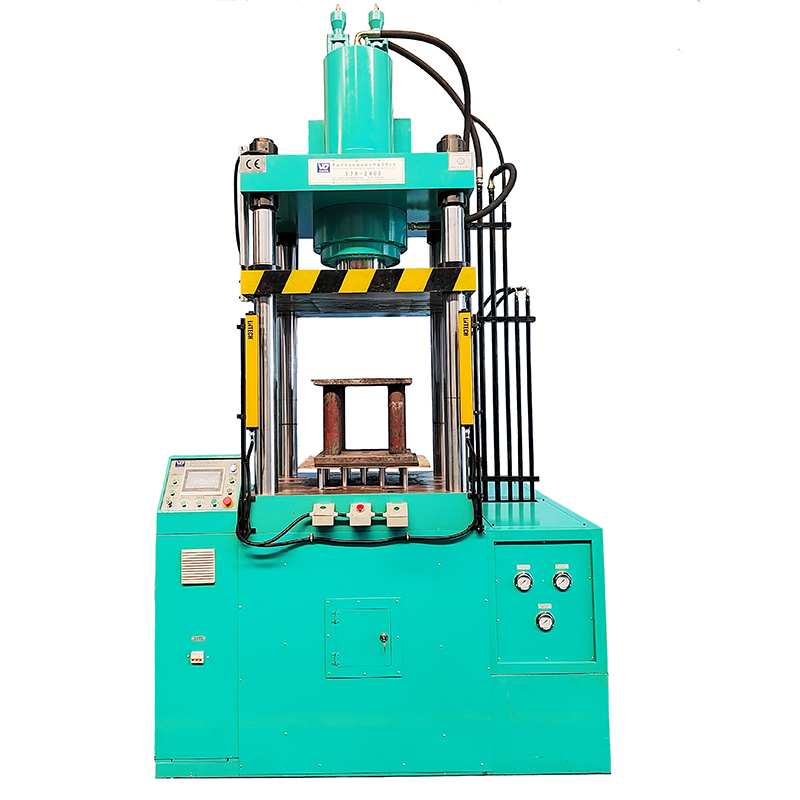

Четырехколонный гидравлический пресс YSK-150 для автомобильных деталей

Четырехколонный гидравлический пресс YSK-150 для автомобильных деталей -

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия

Гидравлический пресс для выравнивания статора, полностью автоматическая производственная линия -

Линия по производству холодильников

Линия по производству холодильников -

YSK-1000C (экспортируется в Индонезию)

YSK-1000C (экспортируется в Индонезию) -

Y28-200S Четырехколонная сервоприводная растяжная машина двойного действия

Y28-200S Четырехколонная сервоприводная растяжная машина двойного действия -

HSP-50 Одноколонный гидравлический пресс

HSP-50 Одноколонный гидравлический пресс -

Машина для растяжения столовых приборов с сервоприводом и ЧПУ двойного действия Y28-350S (для растяжения столовых приборов)

Машина для растяжения столовых приборов с сервоприводом и ЧПУ двойного действия Y28-350S (для растяжения столовых приборов) -

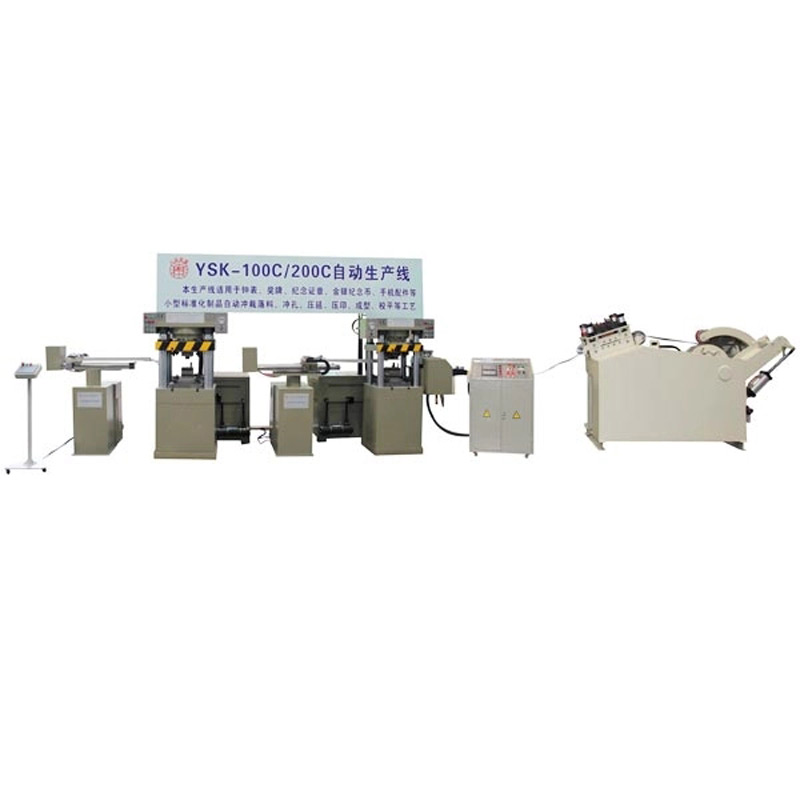

YSK-100C-200C

YSK-100C-200C

Связанный поиск

Связанный поиск- Китайские заводы по производству машин для растяжки и формовки контейнеров

- Гидравлический пресс для порошкового формования

- Гидравлический пресс с ручным управлением

- Повторное использование ресурсов шахты для подавления гидравлических прессов

- Поставщики больших четырехколонных гидравлических прессов

- 30-тонный гидравлический пресс для резки медных радиаторных стоек

- Ведущие покупатели гидравлических прессов для прессовой формовки в Китае

- Китайские производители прямых машин для растяжки

- Китайские заводы по производству гидравлических прессов 300 тонн

- гидравлический пресс 500 тонн купить