Гидравлический пресс для формовки деталей 3D-принтера

Когда говорят о постобработке напечатанных моделей, многие сразу думают о шлифовке или покраске. Но на деле ключевой этап — это именно формование с помощью гидравлического пресса. У нас в цеху до сих пор некоторые коллеги пытаются обходиться ручной запрессовкой для композитных деталей — и потом удивляются, почему геометрия ?плывёт?.

Почему именно гидравлика, а не механика

С механическими прессами работал лет десять назад на старом производстве — там, где требовалась точность в доли миллиметра, постоянно возникали проблемы с перекосом плит. Особенно при формовании крупных деталей типа корпусов для 3D-принтеров. Гидравлика даёт равномерное распределение давления, но и тут есть нюансы: если не настроить скорость подхода плит, тот же ABS может деформироваться ещё до начала основного цикла.

Как-то пришлось переделывать партию кронштейнов для столиков подачи филамента — заказчик жаловался на микротрещины в зонах креплений. Оказалось, предыдущий технолог выставил слишком резкий поджим. Пришлось экспериментировать с многоступенчатым режимом: сначала лёгкий контакт для прогрева, потом плавное наращивание до 12 МПа.

Кстати, о температурных режимах — отдельная история. Для PET-G, например, вообще нельзя сразу давать полное давление, иначе материал начинает ?пузыриться?. Пришлось настраивать пресс с подогревом плит через внешний контроллер, но это уже тема для отдельного разговора.

Ошибки при выборе оборудования

Видел как-то на одном из подмосковных производств — купили китайский гидравлический пресс с цифровым управлением, а он при работе выдаёт погрешность по параллельности плит до 0.8 мм. Для мелких деталей может и не критично, но когда формируешь каретки для линейных направляющих 3D-принтера — это брак гарантирован.

Сейчас многие гонятся за автоматизацией, забывая про надёжность механики. У того же ООО 'Технология автоматизации машин Чжуншань Ванда' в каталоге есть модели с ручной регулировкой параллельности — звучит архаично, но на практике оказывается жизненно необходимо при работе с разнородными материалами.

Кстати, про их сайт https://www.wdjx.ru — там есть технические спецификации, которые редко где найдешь. Например, таблицы зависимости скорости прессования от вязкости полимеров. Правда, пришлось допиливать под наши нужды — их расчёты для стандартных пластиков, а у нас часто идут кастомные смеси.

Практические кейсы из работы с композитами

В прошлом месяце как раз запускали пробную партию деталей из углепластика для промышленного 3D-принтера. Использовали пресс с водяным охлаждением — без него пришлось бы ждать остывания формы по 3-4 часа вместо 40 минут.

Заметил интересную особенность: при формовании деталей с внутренними каналами (например, патрубки систем охлаждения экструдеров) нужно особенно тщательно подбирать температуру. Слишком высокая — материал заполняет технологические полости, слишком низкая — не успевает распределиться по сложному рельефу.

Один раз чуть не угробили дорогостоящую оснастку — забыли про тепловое расширение алюминиевой формы. Теперь всегда делаем пробный цикл на пластилине, чтобы проверить зазоры. Мелочь, а спасает от многомиллионных убытков.

Про нюансы настройки и калибровки

Многие недооценивают важность калибровки датчиков давления. У нас был случай, когда из-за сбитых показаний пережали партию поликарбонатных деталей — получился брак на 300 тысяч рублей.

Сейчас раз в квартал обязательно проверяем прессы эталонным манометром. Кстати, в документации к оборудованию от ООО 'Технология автоматизации машин Чжуншань Ванда' этот момент хорошо расписан — с пошаговой процедурой поверки. Редкость для российского рынка.

Ещё важный момент — виброизоляция. Если пресс стоит рядом с испытательным стендом, вибрации могут сбивать показания тензодатчиков. Пришлось делать отдельный фундамент с демпфирующими прокладками — проблема ушла.

Перспективы и ограничения технологии

Сейчас экспериментируем с гибридными материалами — например, армирование нейлонового основания углеволокном. Стандартные гидравлические прессы не всегда справляются с такой анизотропией, приходится разрабатывать специальные оснастки.

Из объективных ограничений — высокие первоначальные затраты на оснастку. Для мелкосерийного производства 3D-принтеров это иногда становится критичным. Но если считать совокупную стоимость владения — выгоднее чем литьё под давлением при тиражах до 1000 штук.

Коллеги из Китая недавно показывали пресс с адаптивным управлением — система сама подбирает параметры по результатам компьютерного анализа структуры материала. Пока дорого, но лет через пять, думаю, станет стандартом для качественного формования деталей аддитивного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YF-100CL Гидравлический пресс для формования порошка

YF-100CL Гидравлический пресс для формования порошка -

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-200RS

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-200RS -

Гидравлический пресс для холодной и горячей экструзии серии YSK-BF

Гидравлический пресс для холодной и горячей экструзии серии YSK-BF -

.jpg) YSK-100CL Четырехколонный гидравлический пресс

YSK-100CL Четырехколонный гидравлический пресс -

Гидравлический пресс с двухсторонним ленточным прессом YF-1000CS (гидравлический пресс для формования порошка вольфрамовой стали)

Гидравлический пресс с двухсторонним ленточным прессом YF-1000CS (гидравлический пресс для формования порошка вольфрамовой стали) -

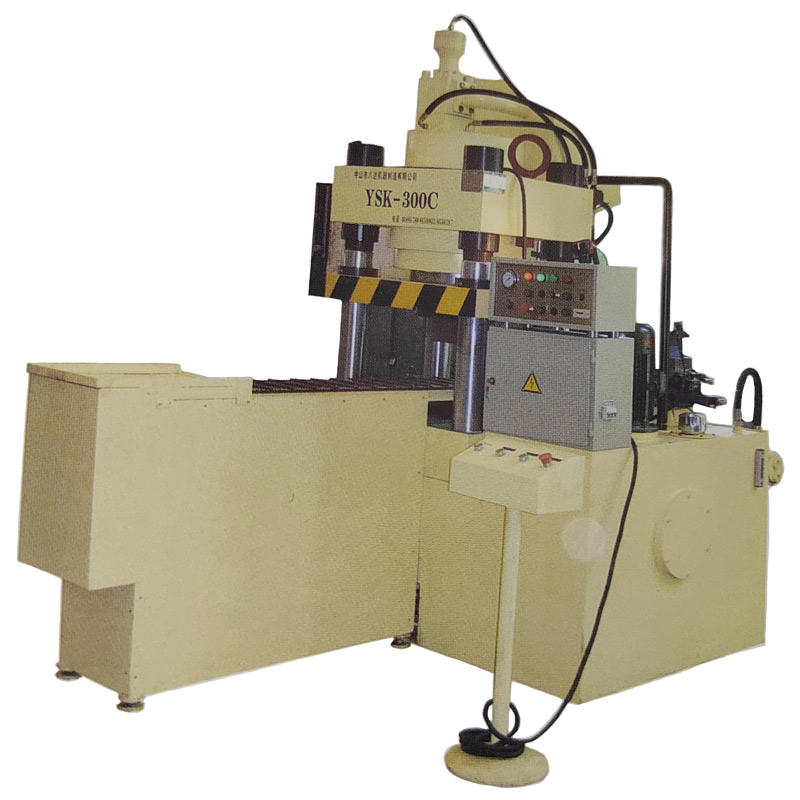

Пресс четырехколонный гидравлический YSK-300C

Пресс четырехколонный гидравлический YSK-300C -

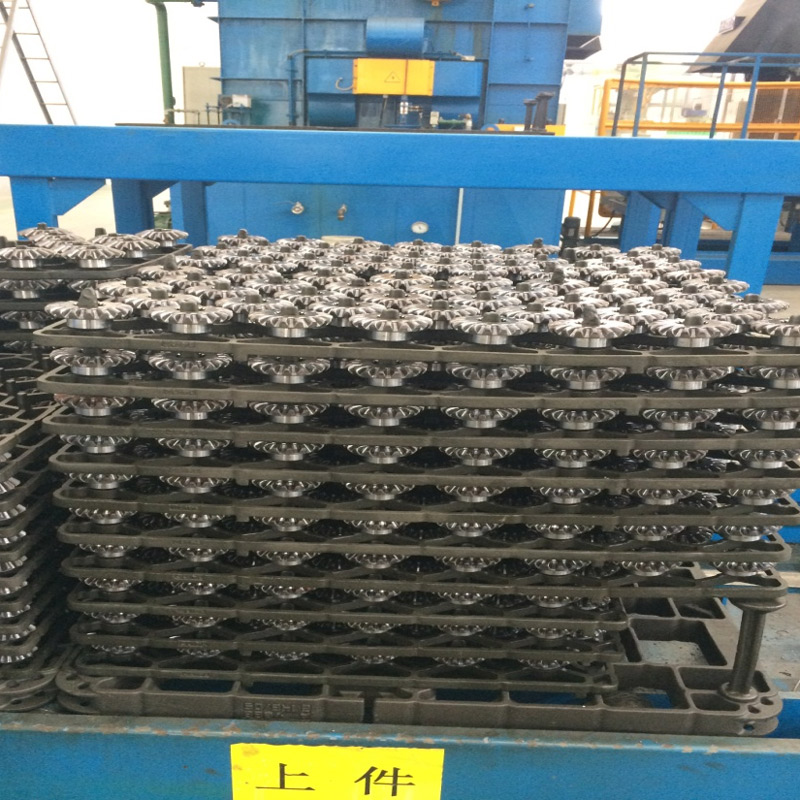

YSK-1000BZ прецизионная линия холодной экструзии с шестернями, полностью автоматическая производственная линия

YSK-1000BZ прецизионная линия холодной экструзии с шестернями, полностью автоматическая производственная линия -

YF-200S Гидравлический пресс для формования порошка

YF-200S Гидравлический пресс для формования порошка -

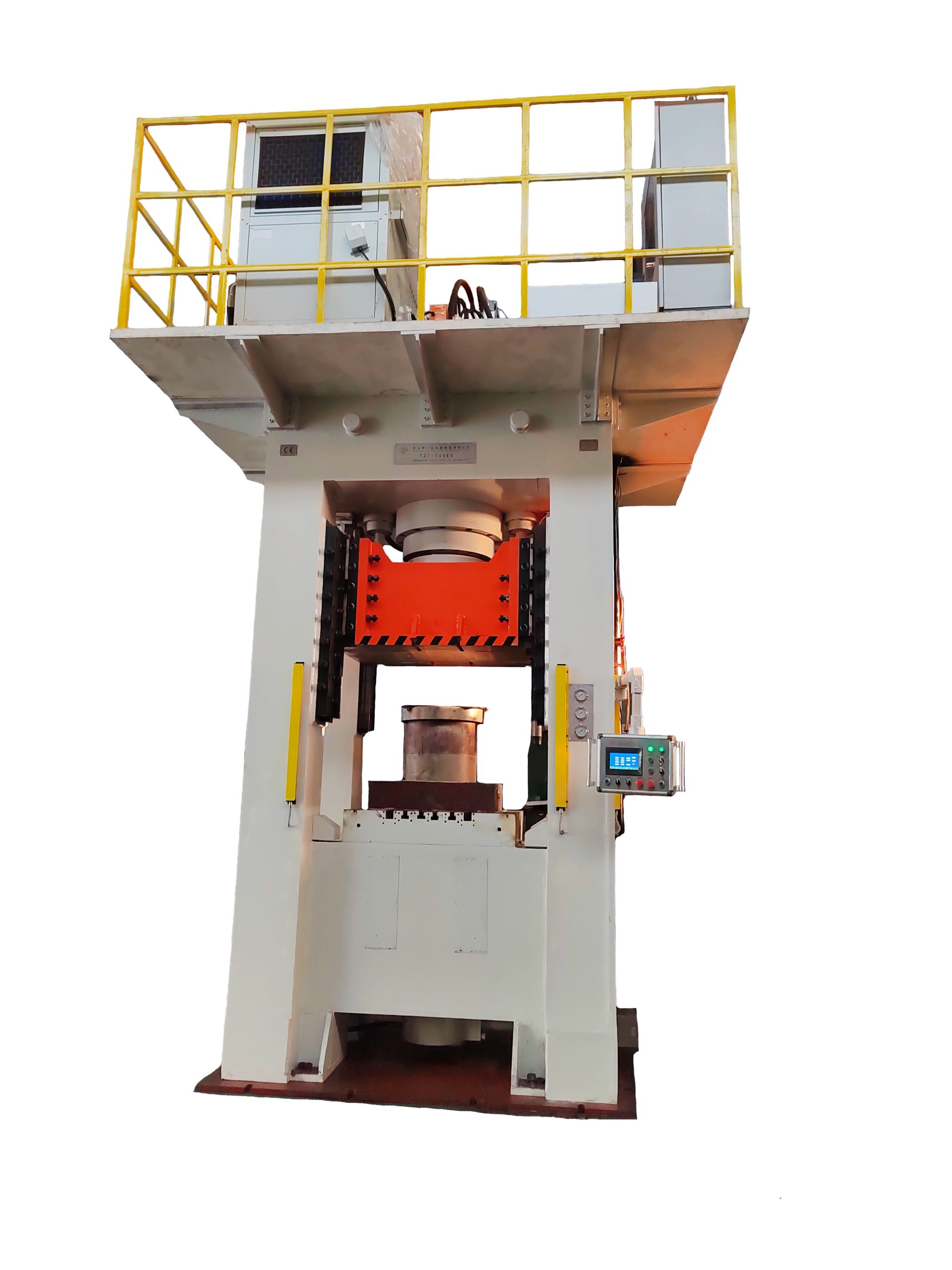

YSM-1500 Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-1500 Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

YSM-160CS

YSM-160CS -

Y28-800S

Y28-800S -

Y27-500KS прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

Y27-500KS прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

Связанный поиск

Связанный поиск- 500 тонн четыре колонны металла экструзии формования гидравлический пресс производитель

- Китайские поставщики вулканизационных машин 100 400

- Дешевые рамный гидравлический пресс завод

- Полностью автоматический гидравлический пресс

- Заводы по производству крупногабаритных прецизионных гидравлических прессов в Китае

- Двухактный гидравлический пресс для глубокой вытяжки колпаков ламп с H-образной рамой

- Гидравлический пресс 80 тонн

- Китайские поставщики трехбалочных четырехколонных гидравлических прессов

- Дешевые машины холодного пресса основные покупатели

- Дешевые горячего штамповки машины производителей