Станок для резки рамок радиаторов на основе меди IGBT

Вот что сразу надо просечь: когда слышишь 'IGBT в резке медных рамок', первая мысль — это просто инверторный источник. Ан нет, тут вся система завязана на управление импульсом в условиях вязкой меди, где классические тиристоры дают перегрев по кромке. Мы в 2018 году на станок для резки рамок радиаторов на основе меди IGBT смотрели как на дорогую игрушку, пока не попробовали резать рамки с припоем — там, где обычный плазменный резак оставлял наплывы, мешающие сборке.

Почему IGBT, а не MOSFET или тиристоры

MOSFET-ы мы пробовали в 2019 на экспериментальном стенде — для алюминия ещё куда ни шло, но при резке толстостенной медной рамки (от 3 мм) на частотах выше 20 кГц начались пробои из-за обратной ЭДС. Тиристорные схемы, которые до сих пор ставят на старые станки, не дают нужной длительности паузы между импульсами — медь не успевает отводить тепло, кромка 'плывёт'.

А вот IGBT-модули, особенно в мостовой схеме, позволяют держать скважность 2-5 при токах до 400 А — это критично, когда режешь рамки с остатками припоя. Кстати, у ООО Технология автоматизации машин Чжуншань Ванда в их системе WD-JX23 как раз реализована адаптивная регулировка скважности по току дуги — видел их тесты на образцах с содержанием олова до 40%.

Заметил нюанс: многие производители экономят на драйверах IGBT, ставят стандартные HCPL-316J, но для медных сплавов лучше переплатить за драйверы с компенсацией насыщения — иначе при резке под углом 45° бывают ложные срабатывания защиты.

Конструктивные просчёты, которые дорого обходятся

Самая частая ошибка — ставить систему водяного охлаждения только на горелку, забывая про охлаждение самого IGBT-модуля. У нас в 2021 году был случай на производстве: при работе в две смены станок выдавал ошибку перегрева каждые 3 часа. Оказалось, теплоотвод от модулей рассчитывали на 25°C в цехе, а летом у нас бывало и 35°C.

Ещё момент с направляющими: для резки медных рамок нельзя использовать обычные шариковые линейные направляющие — медная стружка и окалина забивают сепараторы. Пришлось переходить на роликовые с лабиринтными уплотнениями, хотя это удорожание на 15-20%. На сайте wdjx.ru в разделе про модификации для цветных металлов это правильно указано — видно, что люди сталкивались с проблемой на практике.

По опыту скажу: если станок будет резать рамки с остатками теплоносителя (а такое часто бывает при ремонте радиаторов), лучше сразу ставить дополнительный фильтр на систему обдува — испарения гликоля за год убивают изоляцию на датчиках положения.

Прошивка и тонкие настройки

Здесь многие недооценивают важность калибровки датчика тока. Для меди оптимальный диапазон — 150-350 А, но если датчик не откалиброван, станок может 'подсекать' дугу на углах рамки, где теплоотвод хуже. Мы в прошлом году специально ездили на завод ООО Машиностроительное производство Чжуншань Бада смотреть, как они тестируют прошивку на разных марках меди — M1, M2 и Л63.

Запомнился момент с автоподачей газа: при резке меди нужно точно выдерживать соотношение аргона и азота 65/35, но если резак движется со скоростью выше 2 м/мин, стандартные редукторы не успевают стабилизировать поток. Пришлось разрабатывать кастомное решение с быстродействующими клапанами — сейчас это есть в комплектации WD-JX23 Pro.

Кстати, про скорость: для медных рамок толщиной 4 мм оптимальная скорость реза — 1.2-1.8 м/мин, а не 2.5 как для стали. Это важно, потому что при превышении скорости IGBT-модули работают в неоптимальном режиме — КПД падает с 92% до 78-80%.

Проблемы с питанием и заземлением

Когда ставили первый станок в 2020, не придали значения качеству сети. IGBT-инверторы чувствительны к провалам напряжения ниже 380В — при резке угловых соединений, где требуется пиковый ток, станок уходил в защиту. Решение оказалось простым — ставить стабилизатор с временем отклика не более 10 мс, хотя изначально считали это излишним.

С заземлением тоже вышла история: по нормативам достаточно 4 Ом, но для стабильной работы дуги при резке меди нужно не более 2 Ом. Пришлось забивать дополнительные электроды и менять шину — после этого пропали случайные сбои в определении длины дуги.

На производстве Чжуншань Ванда обратил внимание на их систему мониторинга качества реза — там стоит дополнительный контур контроля импеданса дуги, который компенсирует колебания напряжения в сети. Хорошая практика, которую мы теперь внедряем на всех объектах.

Экономика и сроки окупаемости

Считали для нашего цеха: станок для резки рамок радиаторов на основе меди IGBT окупается за 14 месяцев при работе в одну смену. Основная экономия — не в скорости, а в снижении брака. Раньше при резке абразивными дисками до 12% рамок шли в переделку из-за неровной кромки, сейчас — менее 1%.

Важный момент по расходникам: сопла для меди служат в 2-3 раза меньше, чем для стали — менять приходится каждые 120-150 часов работы. Но электроды из циркониевого вольфрама показывают себя отлично — до 500 часов без замены.

Сейчас присматриваемся к мобильной версии от wdjx.ru для выездных работ — там интересно реализована система автономного питания от дизель-генератора с фильтрацией гармоник. Если кто уже тестировал — поделитесь опытом, насколько стабильно работает IGBT-модуль при таком питании.

Что в итоге работает

После трёх лет эксплуатации могу сказать: ключевое — это не сам IGBT-модуль, а вся система в сборе. Можно поставить самые дорогие транзисторы, но если не настроить систему охлаждения и не предусмотреть защиту от медной пыли — постоянные проблемы гарантированы.

Из производителей, кто действительно понимает специфику меди, отмечу ООО Технология автоматизации машин Чжуншань Ванда — у них в станках продуманы мелочи вроде магнитных уловителей стружки и съёмных кожухов для чистки.

Сейчас пробуем резать биметаллические рамки — там своя специфика по тепловому режиму. Если получится стабильный результат — возможно, стоит допилить прошивку для автоматического переключения между режимами для меди и алюминия. В общем, работа продолжается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

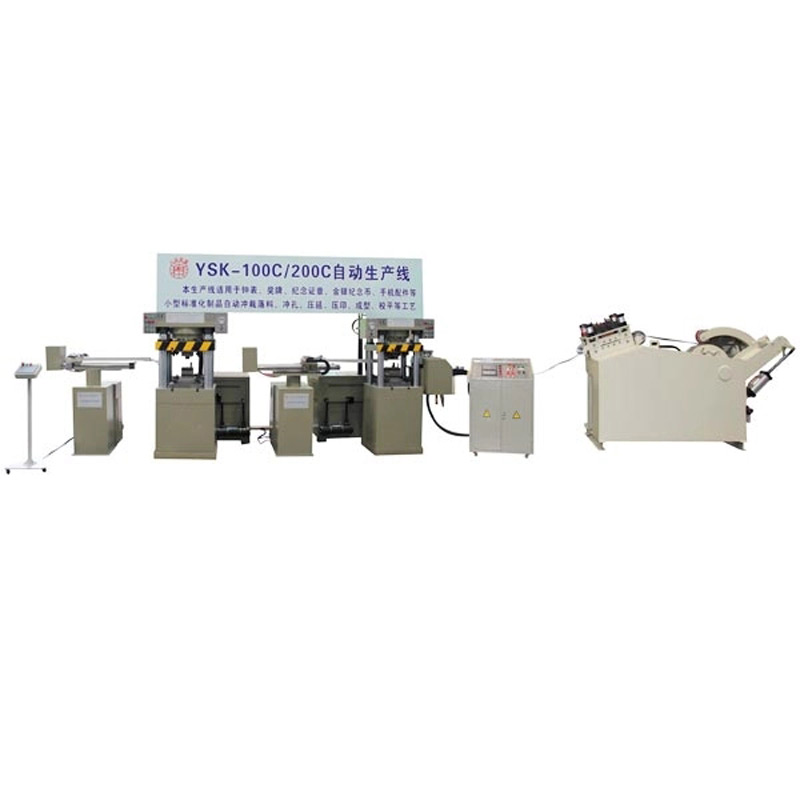

YSK-300C

YSK-300C -

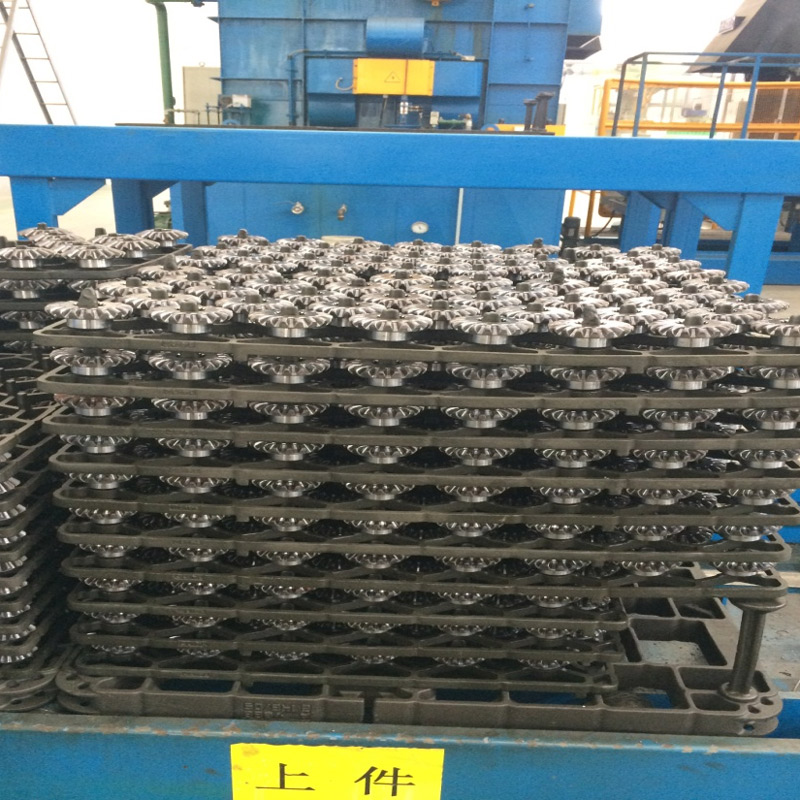

Y92-150 серволистогибочный тормоз с ЧПУ, высококлассная линия для производства передних тормозов для внедорожников, теплая ковка

Y92-150 серволистогибочный тормоз с ЧПУ, высококлассная линия для производства передних тормозов для внедорожников, теплая ковка -

YSK-1000A

YSK-1000A -

Линия по производству гидравлических прессов для линии вытяжки противней

Линия по производству гидравлических прессов для линии вытяжки противней -

YSK-1000A Четырехколонный гидравлический пресс для прессования и формовки высококачественных труб для печей

YSK-1000A Четырехколонный гидравлический пресс для прессования и формовки высококачественных труб для печей -

YSM-1000BS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-1000BS Четырехколонный гидравлический пресс с ЧПУ и сервоприводом -

Автоматическая машина для резки золота HSP-20SF, полностью автоматическая производственная линия

Автоматическая машина для резки золота HSP-20SF, полностью автоматическая производственная линия -

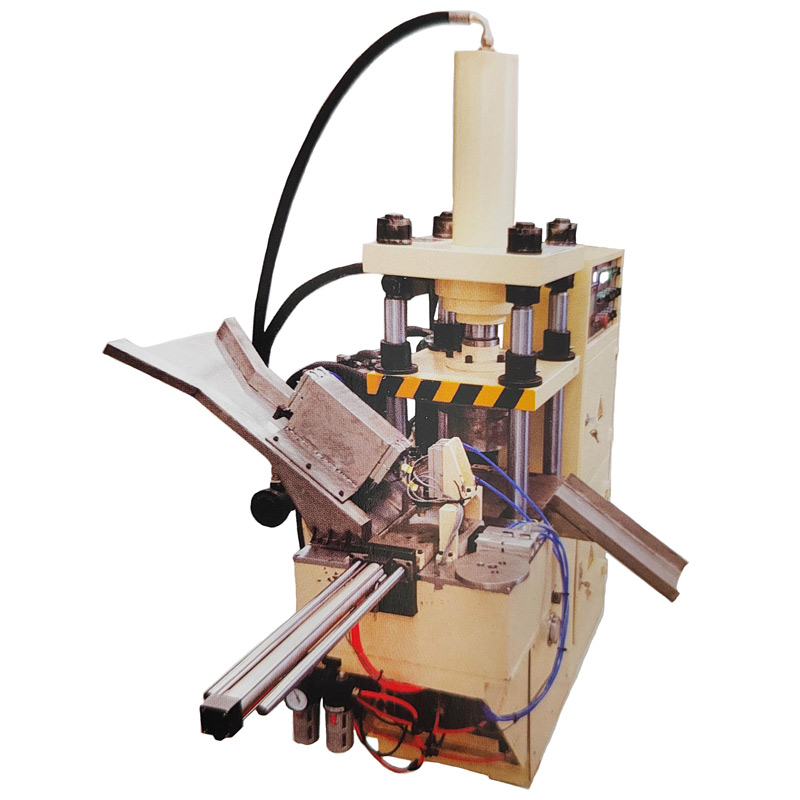

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-100RS

Гидравлический пресс горячей штамповки с ЧПУ и сервоприводом для гольф-головок YSM-100RS -

YSK-1000BZ прецизионная линия холодной экструзии с шестернями, полностью автоматическая производственная линия

YSK-1000BZ прецизионная линия холодной экструзии с шестернями, полностью автоматическая производственная линия -

Линия по производству холодильников

Линия по производству холодильников -

YF-300CS Гидравлический пресс для формования порошка

YF-300CS Гидравлический пресс для формования порошка -

YSK-200A Четырехколонный гидравлический пресс

YSK-200A Четырехколонный гидравлический пресс

Связанный поиск

Связанный поиск- Дешевые поставщики четыре колонны гидравлический пресс 630t 1000t

- Ведущие китайские покупатели прямых растягивающих машин

- Гидравлический пресс для формовки и вытяжки вытяжек

- Дешевые гидравлический пресс 1000 тонн производители

- Дешевые гидравлический пресс тонны основных покупателей

- Китайские поставщики гидравлических промышленных прессов

- Четырехколонный двухактный вытяжной пресс 65-3000T

- холодный пресс

- Китайские производители четырехколонных гидравлических прессов грузоподъемностью 300 тонн

- Китайские заводы по производству прессов для прессования заклепок

.jpg)