300-тонный четырехколонный гидравлический пресс для чеканки и формовки памятных медалей

Когда слышишь про 300-тонный пресс для медалей, многие сразу думают — обычная штамповка, но на деле тут тонкостей больше, чем кажется. Я сам лет десять работаю с гидравликой, и до сих пор сталкиваюсь с нюансами, которые в техдокументации не опишешь.

Особенности конструкции четырехколонного пресса

Четырехколонная схема — не просто для устойчивости. В чеканке медалей главное — равномерность давления, иначе на рельефе появятся ?мертвые зоны?. Мы как-то пробовали адаптировать двухстоечный пресс — получили смещение оси на 0,3 мм, партию пришлось переплавлять.

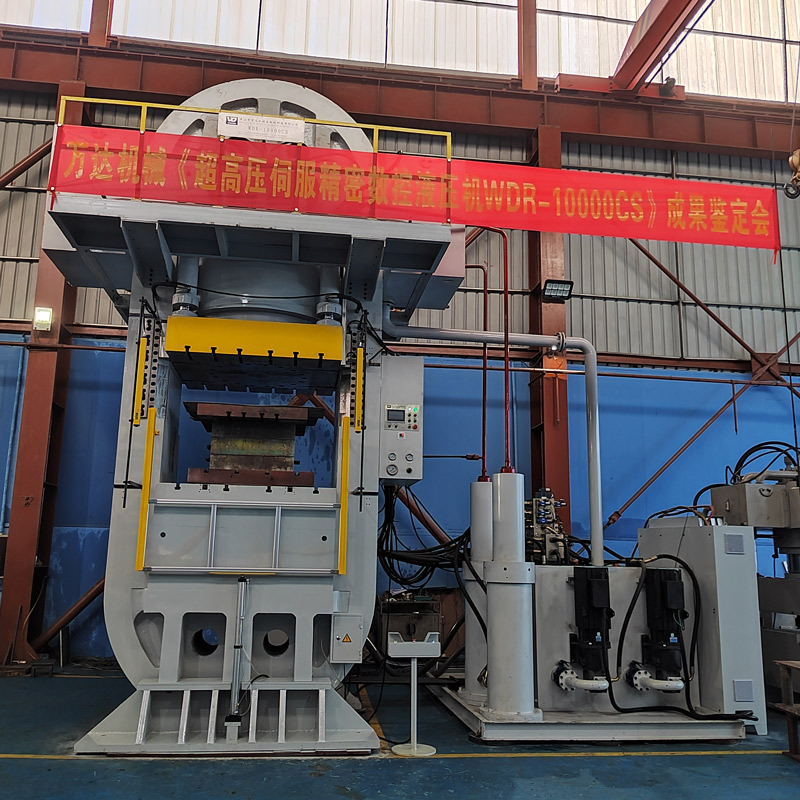

Станина должна быть не просто литой, а с дополнительными ребрами жесткости. У ООО Технология автоматизации машин Чжуншань Ванда в последних моделях это учтено — вибрация снижена на 15% compared с аналогами 2018 года.

Зазоры между колоннами и плитами — отдельная история. При температуре в цехе выше 26°C thermal expansion дает просадку до 0,1 мм, поэтому мы всегда советуем заказчикам ставить кондиционеры.

Гидравлическая система: тонкости настройки

Многие недооценивают важность gold-plated плунжеров в цилиндрах. Для памятных медалей с мелким гравировкой даже микроскопические частицы износа убивают деталь. На https://www.wdjx.ru в спецификациях честно пишут про твердохромированные уплотнения — мелочь, а решает.

Давление в 300 тонн — это не постоянная величина. При формовке медалей с биметаллом мы ступенчато поднимаем нагрузку: сначала 50 т для прогрева заготовки, потом резкий скачок до 280 т. Без этого серебро с медью расслаивается.

Регулировка скорости — вот где кроются главные проблемы. Слишком быстрый ход поршня вызывает волнообразование на поле медали. Приходится добавлять дроссели с обратной связью, хотя это удорожает систему на 7-8%.

Опыт эксплуатации в реальных условиях

На производстве ООО Машиностроительное производство Чжуншань Бада мы тестировали пресс с манжетой из полиуретана вместо тефлона — выдержал на 2000 циклов больше, но требует частой смазки. Для серийного выпуска медалей это не всегда оправдано.

Шум при реверсе поршня — частый кошмaр операторов. В новых моделях ставят глушители на сливной линии, но они забиваются после 30000 циклов. Приходится чистить каждые 3 месяца — технолог из Владимира подсказал добавлять фильтры тонкой очистки.

Электроника — отдельная боль. Датчики положения плиты должны иметь защиту от металлической пыли. Однажды из-за этого сорвалась вся партия медалей к ЧМ-2018 — контакты закоротило.

Сравнение с альтернативными решениями

Штамповка на кривошипных прессах дешевле, но для медалей с глубиной рельефа больше 1,2 мм не подходит — металл тянется неравномерно. Проверяли на сплавах нейзильбер — получили трещины по гурту.

Пневматика вообще не вариант, хотя некоторые пытаются. Для медалей диаметром свыше 80 мм стабильности давления не хватает — вибрация съедает детализацию.

Лазерная гравировка выглядит современнее, но не дает того объема. Плюс гидравлический пресс позволяет работать с заготовками толщиной до 12 мм — для сувенирных щитов это незаменимо.

Перспективы развития технологии

Сейчас экспериментируем с системой подогрева плит — для медалей из бронзы это критично. При температуре штампа 60-70°C металл заполняет мельчайшие углубления матрицы.

Цифровизация — не просто мода. Датчики давления в реальном времени позволяют корректировать усилие для каждого экземпляра. У ООО Технология автоматизации машин Чжуншань Ванда в новых контроллерах уже есть такая опция, но пока с русскоязычным интерфейсом есть сложности.

Будущее — за комбинированными системами. Добавление ЧПУ для позиционирования заготовки сократит брак на 18%, но потребует пересмотра всей кинематики. Думаем, к 2025 году такие решения станут стандартом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

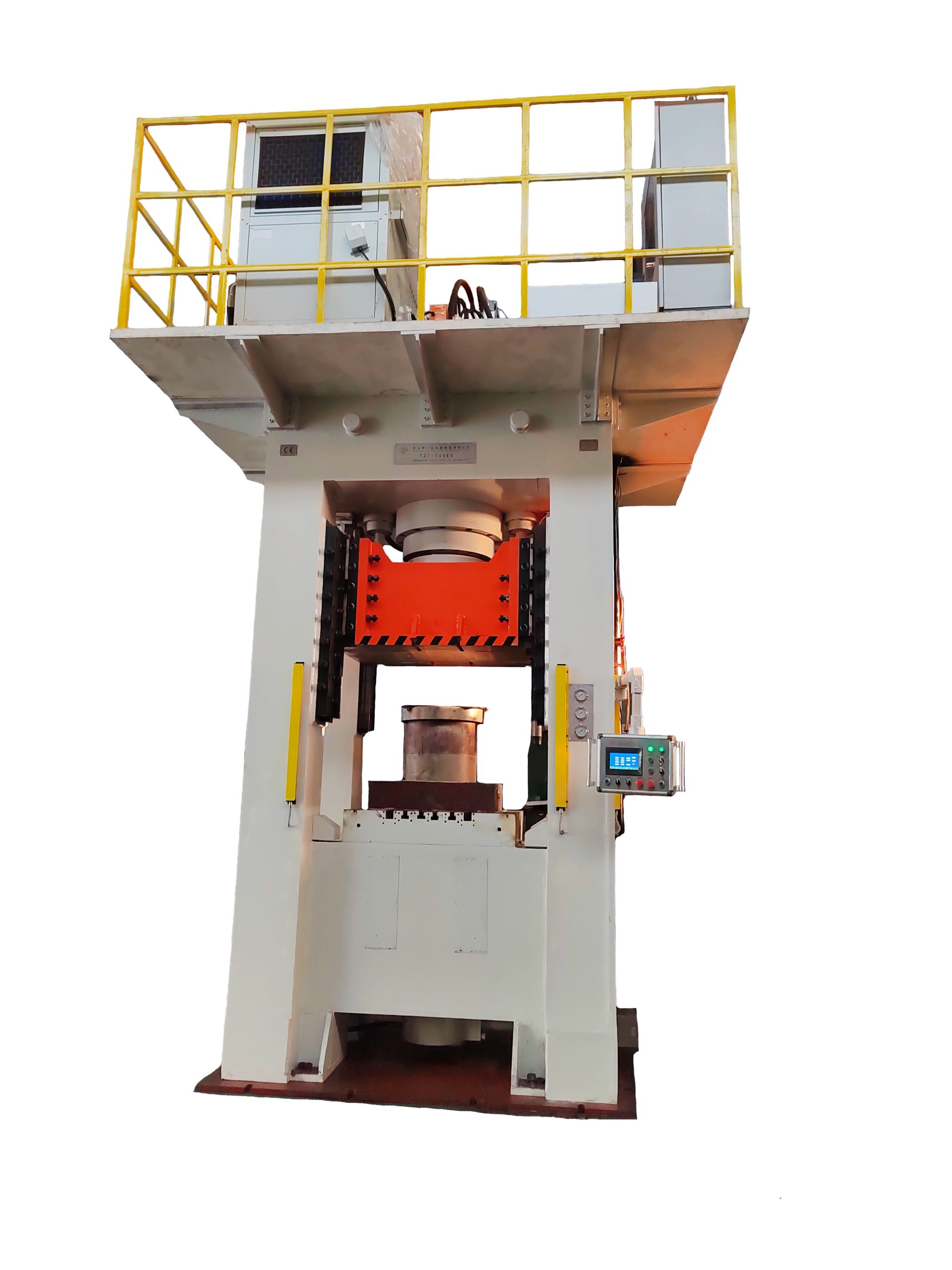

Y27-500KS прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа

Y27-500KS прецизионный гидравлический пресс с ЧПУ с сервоприводом рамного типа -

Линия по производству ремесленного тиснения и печати

Линия по производству ремесленного тиснения и печати -

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS

Прецизионный гидравлический пресс с ЧПУ с сервоприводом YSM-2000KS -

YSK-2500BII

YSK-2500BII -

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца

Новая машина двойного действия с сервоприводом и ЧПУ серии Y28-S для интеллектуального основания зонтика от солнца -

Y28-600S Четырехколонная растяжная машина двойного действия

Y28-600S Четырехколонная растяжная машина двойного действия -

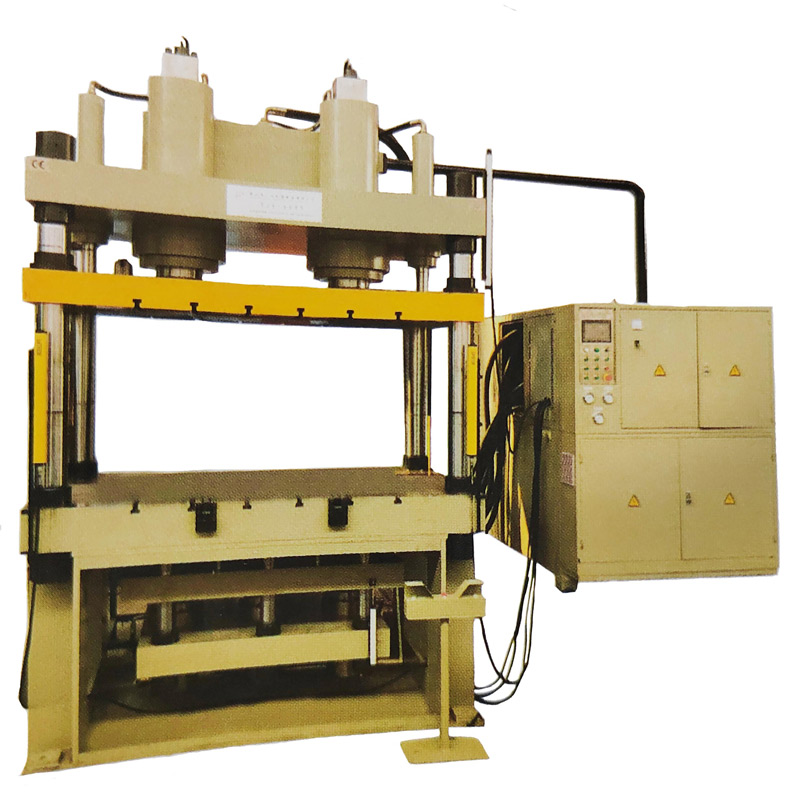

YSK-300C Четырехколонный гидравлический пресс

YSK-300C Четырехколонный гидравлический пресс -

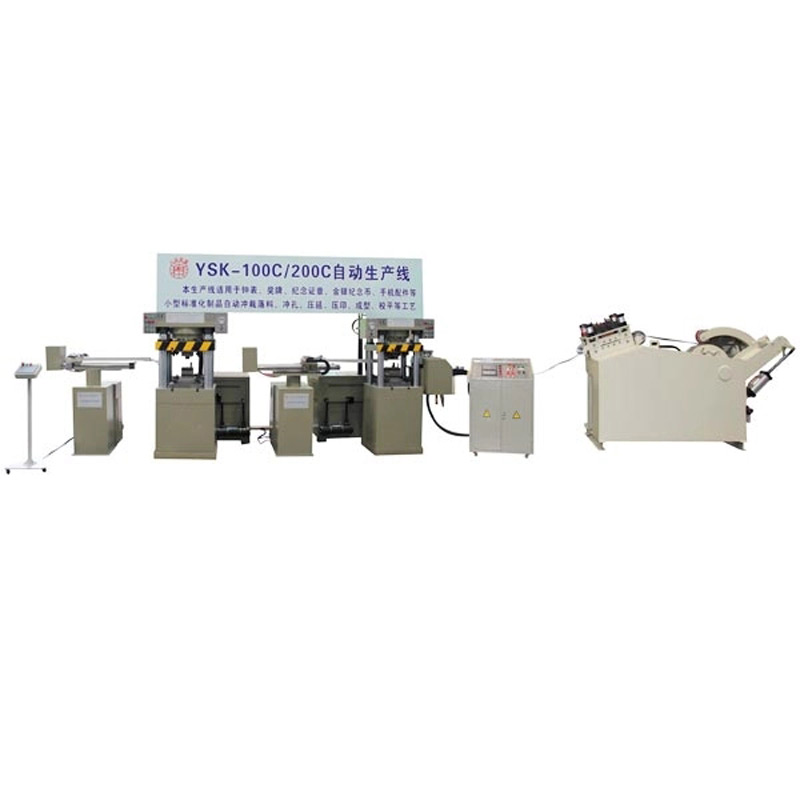

YSK-100C-200C

YSK-100C-200C -

YSK-500CR

YSK-500CR -

YSK-200C (по индивидуальному заказу Хайер)

YSK-200C (по индивидуальному заказу Хайер) -

Полностью автоматическая линия по производству дверных петель для ванных комнат.

Полностью автоматическая линия по производству дверных петель для ванных комнат. -

YSM-1500 Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

YSM-1500 Четырехколонный гидравлический пресс с ЧПУ и сервоприводом

Связанный поиск

Связанный поиск- Крупнейшие покупатели крупнейших в мире гидравлических прессов из Китая

- Китай ведущих покупателей 10000 тонн высокого давления гидравлические прессы

- Китайские поставщики четырехколонных волочильных машин двойного действия 350 тонн

- Поставщики нестандартных гидравлических прессов доступных по индивидуальным заказам в Китае

- Производители пресс-форм для растягивающих машин двойного действия в Китае

- Китайские производители четырехколонных гидравлических прессов с сервоприводом и ЧПУ

- Китайские производители прессов для прессования заклепок

- Ведущие китайские покупатели пресс-форм для растягивающих машин двойного действия

- Гидравлический пресс для прессования и формовки нагревательных трубок духовки

- Гидравлический мощный пресс